2022.03.04 (Fri)

テクノロジーでビジネスの現場が変わる!(第12回)

年4億円コスト削減を達成した地方製造業のIoT活用術

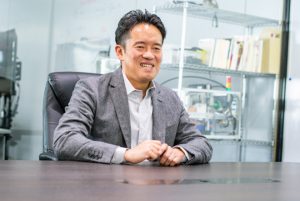

自動車部品製造を行う旭鉄工は、独自のIoTを開発し、その仕組みを外販しています。なぜ同社はIoTを推進できたのでしょうか? 同社代表取締役社長 木村哲也氏に聞きました。

<目次>

従業員は減っても好業績のワケ

はじまりは簡易な自作IoTシステムだった

残業や休日出勤を減らし、年間4億円の労務費カットに成功

チャレンジしやすい風土を作るために、絶対に〇〇してはいけない

IoTはあくまでも手段にすぎない

従業員は減っても好業績のワケ

あらゆるモノをインターネットに接続するテクノロジー「IoT(Internet of Things)」を、すでにビジネスに取り入れている企業は多いかもしれません。今回紹介する、愛知県碧南市の自動車部品メーカー「旭鉄工株式会社」も、IoTを導入した企業のひとつです。

同社のIoT導入を推進したのが、代表取締役社長を務める木村哲也氏です。木村氏はトヨタ自動車に21年間勤務し、トヨタ生産方式に基づく、いわゆる「カイゼン」活動に従事したのち、2013年から旭鉄工に転籍しました。以降、同社の売上は150億円で安定的に推移しています。

旭鉄工株式会社

代表取締役社長

木村 哲也氏

「当社でも現場の業務改善は喫緊の課題でした。人気のある大手に比べて、地方の部品メーカーである当社は人材確保も簡単ではありません。2013年頃に480人近くいた従業員は、いまでは420人程度まで減少しています。それでも業績がほとんど変わらなかったのは、従業員が残業で頑張ったわけではなく、生産性向上を実現できたからです。むしろ残業や外注は当時に比べて圧倒的に減少しています」(木村氏)

しかし旭鉄工は、IoTはおろか、もともとITの活用が進んでいた会社ではありませんでした。その中でなぜ同社はIoT導入し、成果を収めることができたのでしょうか。

はじまりは簡易な自作IoTシステムだった

旭鉄工がIoT活用に取り組むきっかけとなった背景には、2013年に導入された「生産管理板」の存在があります。生産管理板とは、1時間単位でラインの生産予定数と実績数、停止原因などを記入して管理するための表示板です。生産管理板を活用することで、たとえ進捗に遅れが発生しても、そのことにいち早く気付けるというものです。

「トヨタ自動車のサプライヤーである当社では、同社の指導を受けて生産管理板を導入することになったのですが、うまく活用できていませんでした。なぜなら、当時の現場は1人で複数ラインを管理しているような状況であり、すべての実績を生産管理板に手書きで正確に記入するのは不可能だったからです」(木村氏)

ここで木村氏は、設備にセンサーを取り付けて、生産実績数を自動で測定・記録する仕組みを考案。ベンダーが提供するIoT製品を導入せず、手作りでシステムを構築することを決断します。

「ベンダーに力を借りなかった理由は、当時はIoT製品の種類がそこまで多くなかったからです。当社の古い設備でも、大がかりな投資をすることなく、取得したいデータだけをピンポイントで得られるような既製品が存在しなかったため、それなら自分たちで作ってみようという流れになりました」(木村氏)

でき上がったものは、工場の生産ラインにわずか数百円程度の磁気センサーや光センサーを取り付け、データを収集してクラウドに送信し、時間あたりの製造数量、ラインの停止時間・時刻、サイクルタイム(製品1個を作る時間)を、簡素なテキストデータで表示するというものでした。簡易な仕組みながらも、以前は手書きでしか得られなかったデータが自動で計測・表示できるようになりました。

「この自作のIoTで得られたデータを用いて、どうすれば時間あたりの出来高を高められるか、いかに設備の停止時間を最小化できるかなど、ミーティングを重ねていきました」(木村氏)

残業や休日出勤を減らし、年間4億円の労務費カットに成功

旭鉄工ではその後もIoTを活用しカイゼン活動を重ねることで、IoT導入前と比較して年間8万時間の工数削減、100ラインの生産性を平均43%向上。生産効率が高まったことで残業や休日出勤も大幅に減少し、労務費は年間で4億円削減したといいます。

さらに2016年には、旭鉄工で開発したIoTの仕組みとノウハウを他社に提供するための会社として「i Smart Technologies株式会社」を設立。同社が提供するIoTモニタリングサービス「iXacs」は、すでに200社ほどが導入しているといいます。

旭鉄工がIoTによる改革を進められた理由の1つとして、木村氏は”何のデータが必要とされているか”を理解し、無理をせずに着実に進めたことを挙げます。

「当社が最初に作ったIoTは、先に触れたように簡易なものに過ぎませんでした。ですが、それができたら次の機能を追加、それができれば次……といったように、必要なデータや機能を徐々に追加できるようにしました。最初からあれこれ取得するよりも、業務改善に必要なデータは何なのかを考えることが重要だと思います。難しいことをやろうとすると、途中で頓挫してしまうでしょう」(木村氏)

さらに、データの可視化について、当初から「モバイルファースト」で行うことを前提にしたことも大きかったといいます。

「スマートフォンであれば、問題のある設備の目の前で、データが更新される様子を見ることができます。数値と設備を同時に観察するからこそ、おかしな動きがすぐにわかるわけです。これは『事務所の奥にあるパソコンで、後からデータをゆっくり確認する』というスピード感では到底できません」

チャレンジしやすい風土を作るために、絶対に〇〇してはいけない

木村氏はIoTの導入だけではなく、風土改革にも取り組みました。

木村氏が入社した当時の旭鉄工は、新しいことにチャレンジしづらい風潮があり、意味のないムダな仕事についても『これまでこうだったから』と疑うことなく続けてしまう文化がありました。木村氏はこうした風土改革に向けた取り組みを少人数で実行しながら、少しずつ仲間を増やしていきました。

社内にチャレンジしやすい風土を作るために、木村氏は現在も”あること”を積極的に行っているといいます。

「私は現場で毎週開催されているカイゼンの報告会には必ず足を運び、カイゼンの担当者に対し『面白いね』、『これいいね』とほめています。絶対に叱ることはありません。Slackに上がってくる報告に対しても、前向きなコメントを付けています。トライしたことをみんなの前でほめることで、その他の従業員も触発されますし、”どんどんトライしていいのだ”とわかるからです。

組織の中には、部下からの『こういうことを試してみたい』という相談に対して、問題点を細かく指摘する上司もいますが、私はそれが嫌いです。もちろん、その従業員がケガをしてしまうような無茶なことであれば止めますが、『ちょっとどうかな?』と思うレベルであれば、基本的には止めません。“社長にお伺いを立ててからでないと”という文化ではスピードが遅くなりますし、提案もしなくなります。どんどんやってもらった方が、最終的に会社の利益になると考えています」(木村氏)

IoTはあくまでも手段にすぎない

これからIoTの導入を進めようとしている企業へのアドバイスとして、木村氏はあまり厳密にデータを取りすぎる必要はない、と助言します。

「たとえば現場に高周波を発する設備があった場合、IoTが使用する無線通信に影響が及ぶことで、データが欠落してしまうことは珍しくありません。

重要なのは、厳密なデータを取得することではなく、取得したデータを何に使うのかということです。たとえデータにコンマ数パーセントのズレが発生していたとしても、カイゼン活動に活用できるのであれば、ズレは問題ありません。データの厳密性にこだわる一般的なシステムの考え方にとらわれなかったのも、当社がIoT活用を大きく進められた要因だったと思います」

木村氏が特に強調するのが、IoTはあくまでも手段に過ぎず、その業務改善につなげることが最も重要である点です。

「IoTはあくまでカイゼンのためのツールであり、管理のツールではありません。データを取得した後のカイゼンが最も重要で、大変な作業となります。生産性向上には魔法の杖があるわけではなく、自社なりのカイゼンを行っていく必要があります。IoTはそのためのサポートとして使うべきだと考えています」(木村氏)

木村哲也(きむら てつや)

東京大学大学院工学系修士修了後、トヨタ自動車に21 年勤務し、2013 年に旭鉄工に転籍。トヨタの生産調査部での経験を生かして生産性・組織や仕事の進め方など経営全般を大きく改革。これまで数百回の講演、100社以上の指導を行ってきた。著書に「Small Factory 4.0」がある。

©2022 NTTCom Online Marketing Solutions Corporation

連載記事一覧

- 第1回 出張が不要になる?新技術「ホロポーテーション」 2016.07.15 (Fri)

- 第2回 AIがオフィスの空気を管理すれば生産性は上がる? 2016.08.29 (Mon)

- 第3回 目は口ほどにものを言う、「感情認識」の新ビジネス 2016.09.28 (Wed)

- 第4回 仕事中の危険を未然に防ぐ「バイタルデータ」とは 2016.10.14 (Fri)

- 第5回 社会インフラを激変させる可能性を秘めた仮想通貨 2017.10.03 (Tue)

- 第6回 企業が仮想通貨で資金調達する時代は到来するか? 2018.03.26 (Mon)

- 第7回 東大廣瀬教授が語る「本気のVRが企業教育を変える」 2021.02.19 (Fri)

- 第8回 建設業界で注目のDX「デジタルツイン」とは 2021.09.14 (Tue)

- 第9回 中小企業こそDXに向く。町工場・今野製作所の挑戦 2021.12.10 (Fri)

- 第10回 小売業の広告販促DX「リテールメディア」の始め方 2021.12.10 (Fri)

- 第11回 「小売業再建のプロ」が語る、利益率UPのヒント 2022.03.01 (Tue)

- 第12回 年4億円コスト削減を達成した地方製造業のIoT活用術 2022.03.04 (Fri)

- 第13回 「幻の日本酒」が安定供給できた裏にデータ活用あり 2022.06.27 (Mon)

- 第14回 いまどきの企業PRに不可欠、Twitterスペースとはなにか 2022.11.15 (Tue)

- 第15回 雇用確保につながる可能性も、覚えておきたい「給与のデジタル払い」2022.12.21 (Wed)

- 第16回 なぜ世界の小売店が「リテールメディア」に参入しているのか?2023.03.06 (Mon)

- 第17回 経済効果は2兆円!女性の悩みを解決するフェムテックとは2023.03.06 (Mon)

- 第18回 バブル期京都でDX実現! 24時間稼働の無人工場2023.03.15 (Wed)

- 第19回 どうする「2024年問題」物流DXの課題と事例2023.03.30 (Thu)

- 第20回 なぜ企業や自治体が「VTuber」を起用するのか? 2023.03.30 (Thu)

- 第21回 未来を予測し先手を打つ。「AI需要予測」の活用術2023.03.30 (Thu)

- 第22回 顧客の本音を読み解く「センチメント分析」の活用法2023.03.30 (Thu)

- 第23回 「気象ビッグデータ」が売上増とロス削減に貢献する2023.03.30 (Thu)

- 第24回 消費者から信頼感を得るには、トレーサビリティ向上が不可欠2023.04.28 (Fri)

- 第25回 健康のDX「パーソナライズド・ニュートリション」2023.09.08 (Fri)

- 第26回 「Web3」がもたらすビジネスや社会への影響とは2023.09.08 (Fri)

- 第27回 「観光DX」は日本の観光業をどう変えるのか?2023.10.04 (Wed)

- 第28回 大手企業も導入「リーガルテック」で何が変わる?2023.10.04 (Wed)

- 第29回 情報漏えいの原因を解析「デジタルフォレンジック」2023.10.04 (Wed)

- 第30回 関東大震災から百年、災害対策はどう進化したのか?2023.10.04 (Wed)

- 第31回 ITに疎くてもDXはできる!老舗食品企業の挑戦2023.11.22 (Wed)

- 第32回 極地でも高速通信「スターリンク」の可能性2023.12.21 (Thu)

- 第33回 インフラの「老朽化」は、最新技術でメンテナンスできる2024.01.24 (Wed)

- 第34回 新たな個人データ収集方法「ゼロパーティデータ」とは2024.01.24 (Wed)

- 第35回 2024年4月から限定解禁「ライドシェア」の可能性2024.01.24 (Wed)

- 第36回 AIが奪うのは仕事ではなく電力?生成AIのエネルギー事情2024.02.09 (Fri)

- 第37回 トークン経済で市場に好循環は起こるのか?2024.03.01 (Fri)

- 第44回 バス運行を効率化「AIオンデマンド交通」の可能性2024.03.29 (Fri)

- 第45回 生成AIとの対話が成長を促す「AIコーチング」2024.03.29 (Fri)

- 第46回 広告に続々登場「AIタレント」の弱点とは2024.03.29 (Fri)

- 第47回 訪日客が日本のファンになる鍵は「AI」にあり2024.03.29 (Fri)

- 第48回 脳と機械が繋がる「ブレインテック」の可能性2024.03.29 (Fri)

- 第49回 打ち上げが本格化。民間企業の宇宙ビジネスの今2024.03.29 (Fri)

- 第50回 バイヤーもサプライヤーも歓迎!?「自動交渉AI」2024.03.29 (Fri)

- 第51回 医療・建設業界で導入が進む「自律型ロボット」とは2024.03.29 (Fri)

- 第42回 6G、7Gで世界はどう変わるのか?「Beyond 5G」の可能性2024.03.22 (Fri)

- 第43回 脱炭素の効果はブロックチェーンで証明できる2024.03.29 (Fri)

- 第38回 総務省が認可「Wi-Fi 7」とは何か?2024.03.29 (Fri)

- 第39回 総務省が発表「モバイル市場競争促進プラン」とは?2024.03.29 (Fri)

- 第39回 インボイスにも対応「IT導入補助金2024」を解説2024.03.29 (Fri)

- 第40回 文章生成AIの理想的な使用法とは?東京都がガイドラインを公開2024.03.29 (Fri)

- 第41回 新たなテクノロジー「光の半導体」とは何か?2024.03.29 (Fri)

- 第52回 訪日観光客が増えるとトラブルも増える!?オーバーツーリズムをどう解決するか2024.05.22 (Wed)

- 第53回 ウェブアクセシビリティが義務化。どう対処する?2024.07.11 (Thu)

- 第54回 決済時間を1/2に短縮「タッチ決済」が普及中2024.07.12 (Fri)

- 第55回 なぜEUは、生成AIを規制しようとしているのか2024.07.12 (Fri)

- 第56回 2024年10月につくば市でスタート「インターネット投票」とは?2024.08.08 (Thu)

- 第57回 7月実施完了。デジタル庁の「フロッピーディスク」使用規定撤廃の方針とは2024.08.08 (Thu)

- 第58回 Googleが動画作成ツール「Google Vids」をテスト開始。どんなツール?2024.08.08 (Thu)

- 第59回 「パーソナルAI」が、ビジネスを代行する時代が来ている2024.08.13 (Tue)

- 第60回 多言語対応や旅行プラン作成も!観光業での生成AI活用法2024.08.13 (Tue)

- 第61回 GoogleもMicrosoftも参入。「生成AI検索」は何が凄いのか2024.09.24 (Tue)

- 第62回 Googleの生成AI「Gemini」は、ChatGPTと何が違うのか?2024.09.24 (Tue)

- 第63回 DX人材は生成AIにどう向き合うべきか?経産省がデジタルスキル標準を改訂2024.10.08 (Tue)

- 第64回 能登半島地震で被害を受けた通信インフラはどのように回復したのか?2024.10.08 (Tue)

- 第65回 政府が世界から誘客する「デジタルノマド」とはどんな人たち?2024.10.08 (Tue)

- 第66回 まずは何から"生成"する?総務省が生成AIの入門書を発表2024.10.08 (Tue)

- 第67回 Web会議の新たなパートナー。耳を塞がないヘッドホンが登場2024.10.08 (Tue)

- 第68回 行政こそ生成AIが効く!都城市に「自治体DX」の進め方を聞く2024.10.09 (Wed)

- 第69回 なぜコープさっぽろは、AIに"人間らしい"要素を求めたのか2024.10.09 (Wed)

- 第70回 Officeの買い切り版が新発売。サブスク版とは何が違うのか?2024.11.21 (Thu)

- 第71回 携帯電話の番号に「060」が開放された理由とは2024.11.21 (Thu)

- 第72回 自動車内でWi-Fiが使い放題のサービスが登場2024.11.22 (Fri)

- 第73回 根拠を元に回答を生成「Perplexity」(パープレキシティ)の魅力2024.11.22 (Fri)

- 第74回 Wi-Fiの電波が1km先まで届く!?「Wi-Fi HaLow」とは2024.11.22 (Fri)

- 第75回 誤差はセンチメートル級。衛星測位システム「みちびき」が導く未来2024.12.20 (Fri)

- 第76回 市場拡大中!AIで進化する音声認識技術の今2024.12.24 (Tue)

- 第77回 ブランドイメージ向上に効果あり。「香りマーケティング」の今2024.12.24 (Tue)

- 第78回 図表を自動で作成する生成AI「Napkin.ai」が登場2024.12.27 (Fri)

- 第79回 Googleの新ルール「サイト評判の不正使用」とは何か?2024.12.27 (Fri)

- 第80回 水道の老朽化が進行中......解決のカギはAIにあり2024.12.27 (Fri)

- 第81回 ユーハイムの「バウムクーヘン専用AIオーブン」に込められた思いとは2025.01.21 (Tue)

- 第82回 山形の小さな町が、デジタル住民票を発行。西川町が進める自治体DXとは2025.01.21 (Tue)

- 第83回 コインランドリーはIoTでより便利になる!「スマートランドリー」の可能性2025.01.21 (Tue)

- 第84回 物流の仕組みを変える「フィジカルインターネット」とは2025.01.30 (Thu)

- 第85回 新SNS「ブルースカイ」はX(旧Twitter)と何が違うのか2025.03.27 (Thu)

- 第86回 鉄道会社から百貨店まで。なぜ異業種が銀行サービスを始めるのか2025.03.27 (Thu)

- 第87回 黒字転換に成功し、Googleとの提携も発表。「note」好調の理由2025.03.27 (Thu)

- 第88回 富士山の裾野に今秋誕生。トヨタの実験都市「ウーブン・シティ」とは2025.03.27 (Thu)