センサは約30種のラインナップから

必要なものだけ選べる!

メーカーを問わず様々な種類のセンサをラインナップしており、

必要なセンサを必要な数だけ選ぶことができます。

ラインナップにないセンサについてもご相談ください。

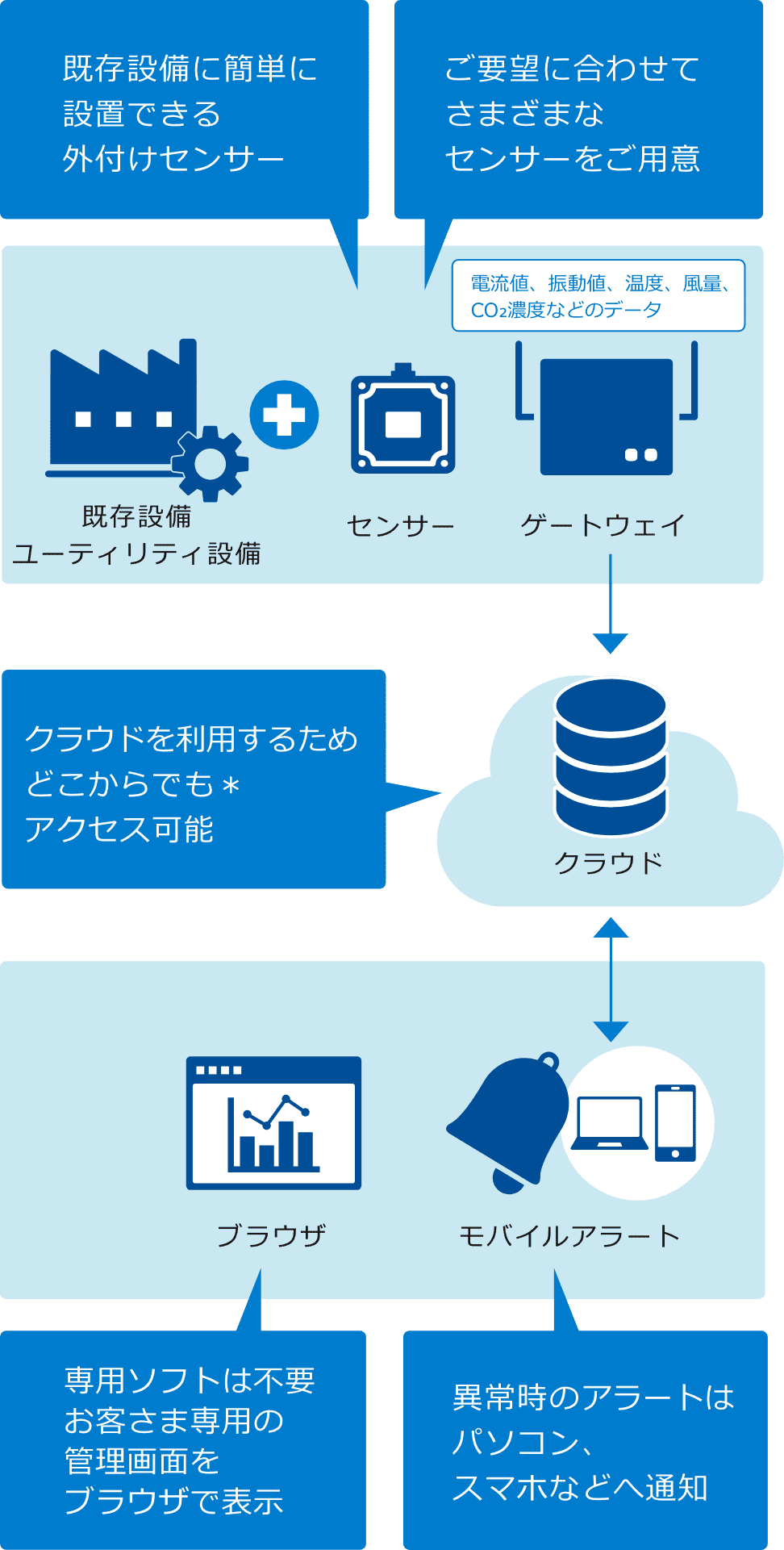

設備などに外付けセンサを取り付ければ、必要な情報を収集・見える化できるソリューションです。

センサは豊富なラインナップから欲しいものを自由に選べます。

取得データは自動で可視化(タイムラインや現在値)されるので、システム開発やデータ集計の必要がありません。

*インターネット接続環境が必要です

※製造現場での利用は一例であり、その他の業種でもご利用いただけます

データを取りたい場所に外付けセンサを置くだけ※なので、

お客様設備等の改修は不要。

導入の手間とコストを抑えることができます。

※設置方法はマグネット式やクランプ式などセンサにより異なります。詳しくはお問い合わせください

メーカーを問わず様々な種類のセンサをラインナップしており、

必要なセンサを必要な数だけ選ぶことができます。

ラインナップにないセンサについてもご相談ください。

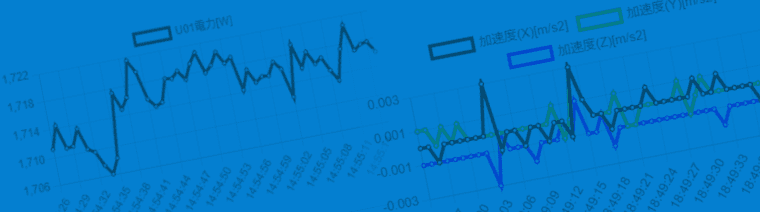

現在値・任意の期間のタイムライン

最大値・最小値・積算グラフ等の表示が可能。

一つのシステムで複数のセンサデータを一元管理でき、

取得データをCSVでダウンロードすることも可能。

※マグネットで設置可能な振動センサの例

※写真はイメージです

センサはクランプしたりマグネットで取り付けるなど、

簡単に後付けできるタイプのものをご用意しています。

初期設定が済んだ状態で機器が納品されますので、

線を繋ぎ電源を入れる等のDIYでの設置が可能です。

日々の巡回・点検を

楽にしたい

電力コストを

削減したい

異常を早期発見して

対応したい

生産数を

自動カウントしたい

設備の遠隔監視を実現

日々の点検業務を省人化できます

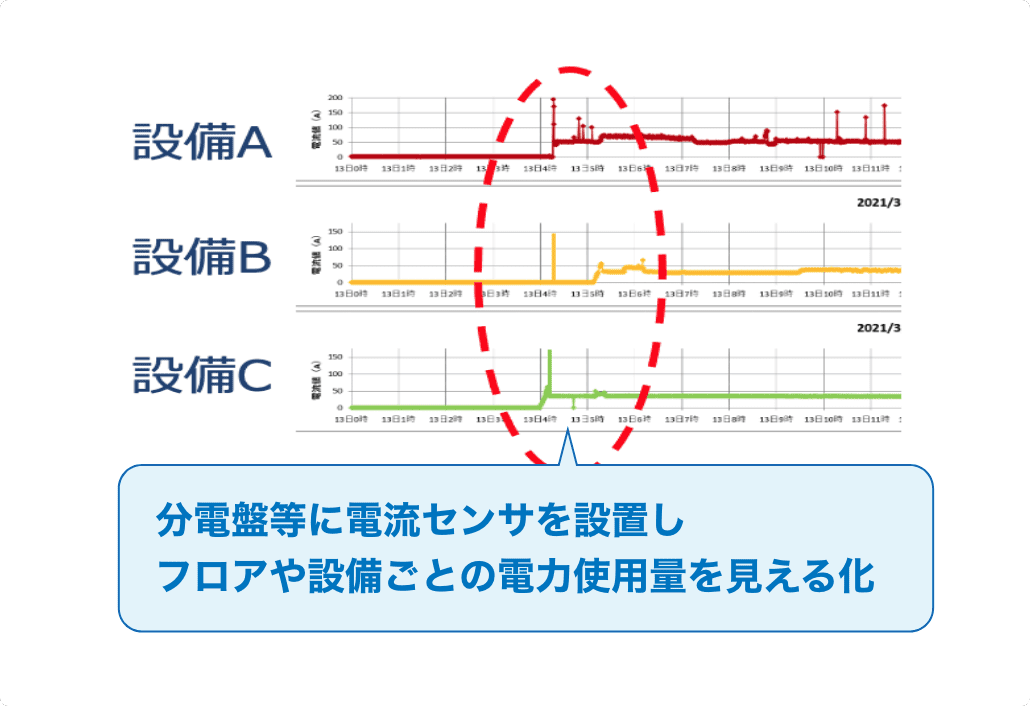

部分ごとの電力使用量を可視化

ピークや無駄を把握できます

※データの見方の一例です

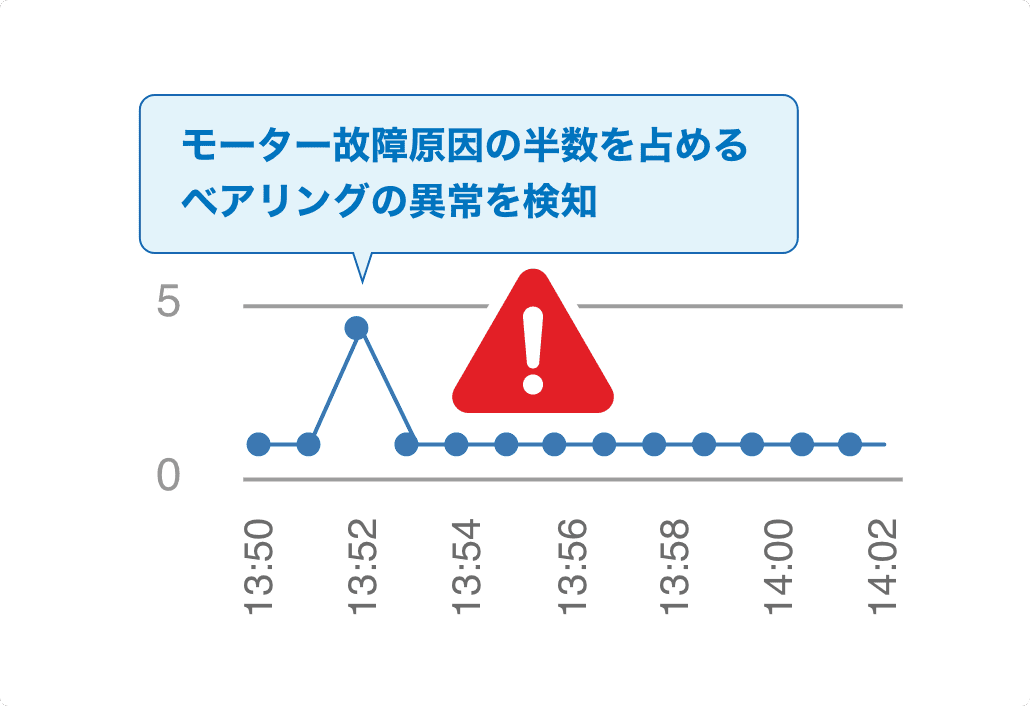

閾値から外れた振動値を検知

設備のトラブルを未然に防ぐ

※データの見方の一例です

※お客様にて任意の閾値を設定可能です

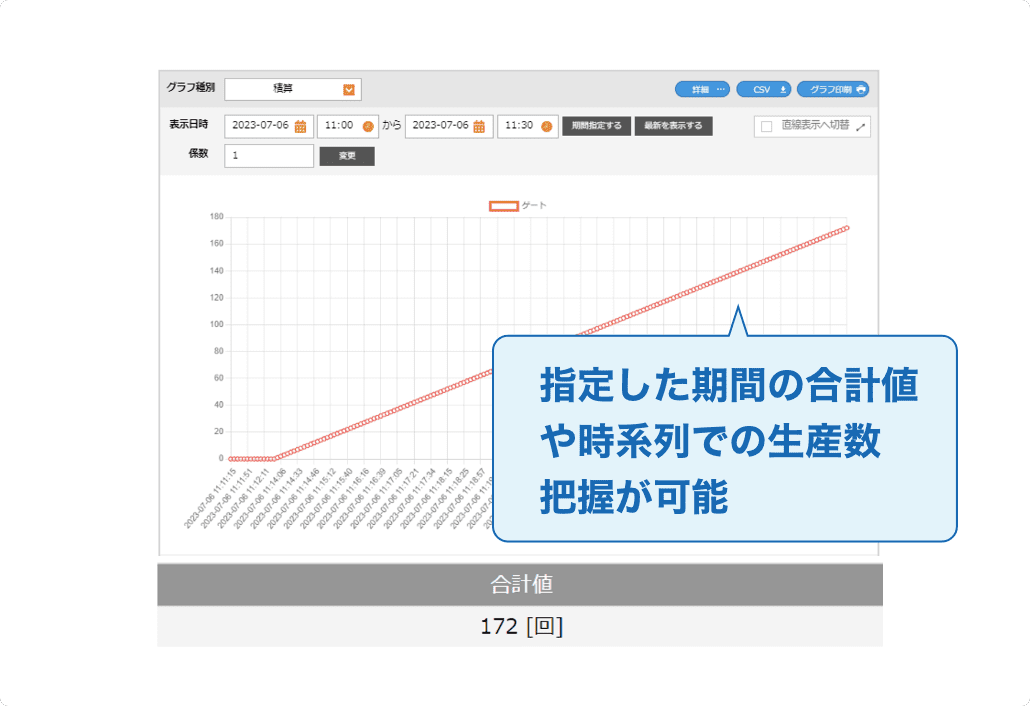

ビームセンサで通過回数

(生産数)を自動で記録

※データの見方の一例です

※CSVファイルの出力も可能です

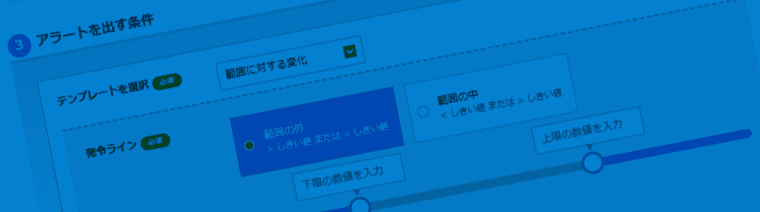

さまざまなアラート条件をお客様自身で設定いただき、メールやパトランプで通知します。

※パトランプをご希望の場合、別途パトランプのご購入が必要

現在値・任意の期間のタイムライン(グラフ)・最大値・最小値・積算グラフ等の表示が可能です。

表示対象期間やグラフサイズの変更もできます。

通信機器の死活状況をクラウド画面で確認、アラート通知できます。

※一部機種を除く

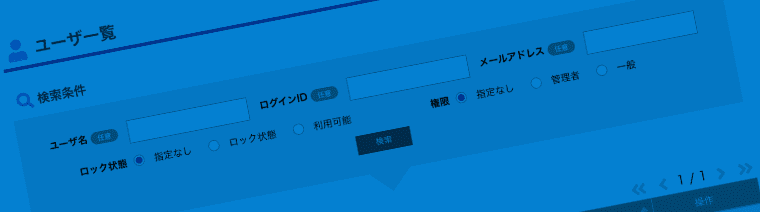

複数の利用者IDを発行できます。

IDごとに権限の設定、管理者によるロックが可能です。

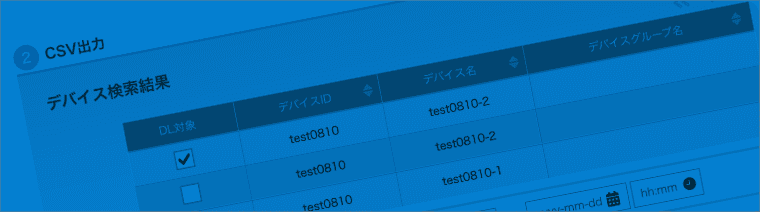

CSVデータの出力やグラフの印刷が可能です。

ご利用環境に応じて、センサとゲートウェイ間の通信は無線タイプか有線タイプから選択可能です。

NTTイノベーティブデバイス株式会社様 茨城事業所にて活用頂いています

※製造現場での利用は一例であり、その他の業種でもご利用いただけます

※AIによる画像解析は標準機能には含まれておりません。置くだけIoTとは別のサービスをご案内させて頂きます

欲しいセンサや台数を入力頂くだけで簡単に概算費用を算出できます

LoRaはSemtech Corporationの登録商標です。