製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第4回)

製造業でデジタル技術を活用した高度な経営判断や業務改革に取り組む際にネックとなるのが、社内に存在するデータを十分に活用できないことです。生産現場ではOT(運用技術、Operation Technology)システムによってさまざまなデータが生成される一方、生成されたデータがIT(情報技術、Information Technology)システム側と連携されていないケースも多く見受けられます。ここでは、ITとOTが連携する価値とその際の注意点について解説します。

さまざまな企業でデジタルトランスフォーメーション(DX)の取り組みが加速しており、その傾向は製造業でも同様です。デジタル化の取り組みの中で、製造業ではITシステムのほかに、製造現場の設備を制御するOTシステムがある点に注意しなければなりません。DXの取り組みは、双方を考慮しながら進める必要性がありますが、ITとOTは分断しがちです。システム面での連携不足はもちろん、ITシステムを管理する情報システム部門自身が、OTを十分に理解していないというケースも珍しくありません。

しかし、DXの取り組みを強化していくためには、社内に存在するシステムを適切に管理するとともに、システムを問わず収集されたデータを活用していくことが重要です。経済産業省の「製造業を巡る動向と今後の課題(2021年版)」においても、顧客データや経営データから、設計、生産、設備まで、さまざまなデータが連携し合う環境の重要性を指摘しています。

これはデジタル化の中で欠かせない情報セキュリティの観点からも重要です。一般社団法人日本スマートフォンセキュリティ協会では「IoTセキュリティチェックシート」を公開しており、その最新版(第2.1版)では、これまでの版からの変更点として、チェック項目に「ITとOTの連携が重要になる項目」を追加しています。

ビジネス環境が急速に変化する昨今は、意思決定から実際の施策の遂行までを短いリードタイムで行える環境整備が重要になっています。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

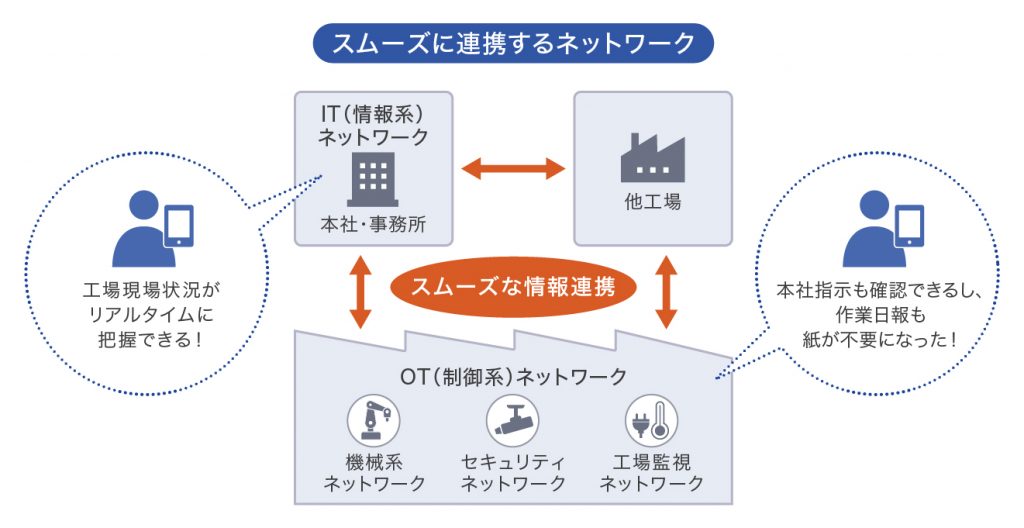

ITとOTが連携するメリットのひとつは、情報の迅速な把握です。生産設備の実績情報を手書きで記録し、あとからシステムに入力してデータ化している企業はいまも少なくないでしょう。しかし、設備に設置したセンサーからデータを自動的に収集し、それをシステム上で可視化する仕組みを構築すれば、タイムリーな情報はモバイルデバイスなどですぐに確認できます。

こういった仕組みが構築できれば、生産実績の情報の入力や確認を行うために、事務所のパソコンの前に行く必要はありません。実際、こうした仕組みを構築した多くの企業で、「日報が不要になった」という事例が報告されています

データの収集先と可視化する仕組みがクラウド上にあれば、事務所だけでなく、すべての拠点から情報を把握できます。つまり、複数拠点を有する企業の場合は、経営層や経営企画部門が各拠点・工場横断で情報を把握し、必要な施策を講じやすくなります。

この仕組みはさまざまな情報取得に応用可能です。例えば設備の保守・メンテナンス情報や工場に設置したセキュリティカメラの情報なども、必要に応じて連携することができます。

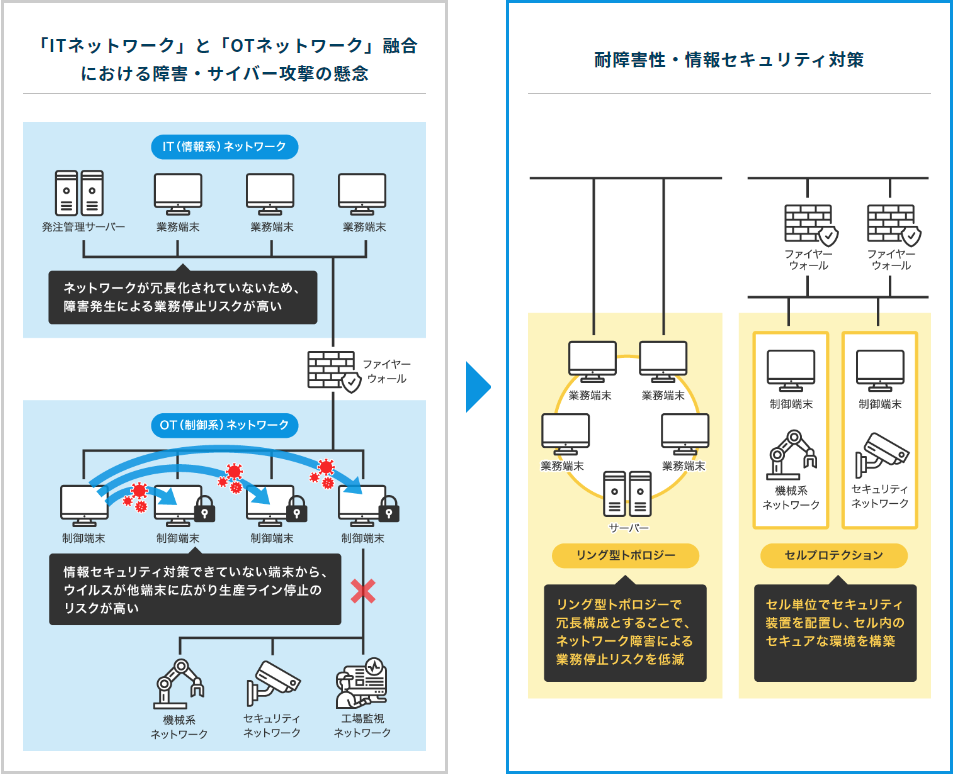

ITとOTを連携させる上では、従来以上にネットワーク構成に配慮が必要になります。企業によっては、設備の増設にあたり全体構成を気にせず、ネットワーク機器の空いているポートに接続して継ぎ足しの形で拡張を行っていることも珍しくありませんが、データ活用を進める中でネットワークに問題が発生してしまっては、その取り組みに影響を与えかねません。つまり、耐障害性を高められるネットワーク構成が必要になります。

ネットワークの耐障害性を高めるひとつの手段として「リング型トポロジー」を採用する例も多く見られます。リング型トポロジーとは、ネットワークの配線・接続形態の1つで、リング状の伝送路を作って各機器を接続可能とする方式を指します。これにより、ケーブル断線・機器故障などのトラブルが発生しても、通信遮断を防げるというメリットがあります。

また、各ネットワークを別々のセルにセグメント化し、セル内の機器はセキュアな状態を保って通信させる「セルプロテクション」も有効です。

ITとOTの統合には大きなメリットがある一方で、先述したように、OT領域におけるセキュリティ対策もより強化が求められます。2020年11月にトレンドマイクロ社が実施した「スマートファクトリーにおけるセキュリティの実態調査」では、日本国内の6割以上の製造業がサイバーセキュリティ上の事故を経験しており、その内約8割の企業が製造停止にまで追い込まれていることが報告されています。

OTシステムは、これまで外部のネットワークと接続しない閉じた環境であったことからセキュリティの脅威が侵入するリスクはほとんどありませんでした。しかし、ITとOTの連携により、そうした状況も変わってきました。

こうした中で行う対策の方向性としては、まず製造現場のネットワーク環境を把握することです。外部の事業者にも協力を仰ぎながらセキュリティアセスメントを実施してみるとよいでしょう。製造現場でどのような機器がネットワークに接続しているのか、どこがリスクになっているのかなどの全体像を踏まえ、必要な対策やポリシーを決定していきます。

OTには、パソコンやサーバーのようにアンチウイルスソフトを入れることが難しいため、ネットワークを可視化して不審な通信を把握する対策がポイントになります。昨今のサイバー攻撃は巧妙化しているため、何かひとつのセキュリティ対策ソフトを入れれば安心という状況ではなく、多層的な対策を行わなければなりません。

ITとOTの連携では考慮するべきことは多いですが、連携の実現で生産をより高度化することが可能になります。デジタル時代に生き残る企業へと変革していくために、ぜひ積極的に進めたい取り組みといえるでしょう。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。