製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第16回)

製造業を含む多くの企業の従業員は、1日の業務の終わりに日報を作成し、提出しています。この日報をデータ化すれば業務改善に役立つインサイトを含む大きな資産になり得ますが、実際には他の業務に活用できるような形式になっていなかったり、場合によってはデータ化に手間がかかる例も見られます。ここでは、日報作成業務を効率化して有効活用するための方法を紹介します。

さまざまな分野の企業で、日々の業務報告として日報・日誌が採用されています。製造業でも、「生産日報」「作業日報」など呼び方はさまざまですが、生産に費やした時間・生産実績、作業内容などを把握するために何らかの記録の提出を求めているケースが大半でしょう。これは現場で何か問題が生じた際の情報共有の手段として重宝されています。

こうした業務日報は、パソコンやグループウェアなどで入力・記録することでデータとして中身を分析し、他の用途に生かすことができます。2020年に総務省が実施した「デジタルデータの経済的価値の計測と活用の現状に関する調査研究」によると、業務日誌は他のデータと比較して積極的に活用されていることがわかっています。

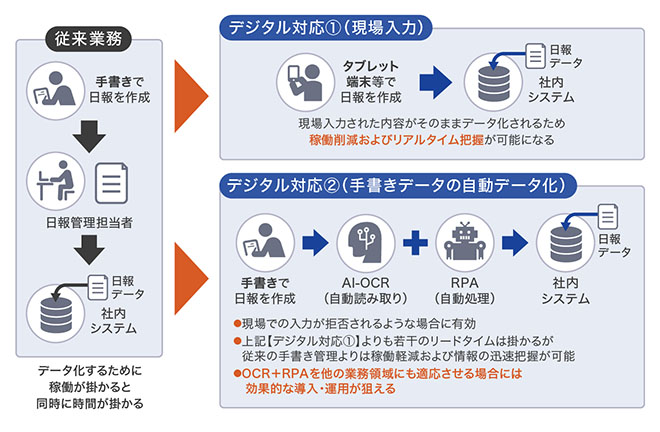

しかし、製造業の現場では、全員がすぐに情報を入力できるデバイスがないために手書きで業務日誌や日報を作成している企業も存在します。それだけでなく、日報の内容を社内に共有するために、手書きされた情報を再度Excelなどに入力するということも多く行われています。この場合、日報を手書きする負荷だけでなく、データ入力の負荷もかかることになります。業務日報の転記は一人当たり数分だとしても、それが何十人分もあり、毎日行っていた場合、年間にすると膨大な時間が費やされることになります。

手書きによる業務日報の弊害はそれだけではありません。紙の内容をデータ入力する際、転記ミスが発生する可能性もあるでしょう。また、入力が完了するまでは実績がわからないため、最新の情報をリアルタイムに把握できないという問題点もあります。言い換えれば、もし日報の内容を速やかに共有できれば、現場の問題点を即座に把握でき、素早い対策を講じることが可能になります。

近年ではDX(デジタルトランスフォーメーション)の機運が高まっており、データを用いた業務改革にも期待が寄せられています。製造現場の業務改革のために、業務日報は貴重なデータ源になり得るでしょう。そのためにも、現場の担当者が極力負荷を感じることなく、日報の内容をデータ化するための仕組みづくりが求められます。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

業務日報の作成・共有・確認の一連の流れを、デジタルを用いて効率化する方法はいくつかあります。

ひとつ目は、製造現場にタブレットなどのモバイルデバイスを導入し、手書きではなくデジタルデータとして直接システムへ入力する方法です。この方法であれば、Excelなどに手書きの業務日報を転記する必要はありません。業務日報を書くためだけに、パソコンのある別の場所へ移動する手間もなくなるでしょう。この方法では業務日報が始めからデータ化されているため、業務効率の大幅な改善が期待できます。また、管理者側もデータ内容を即座に確認できます。

ただし、この方法でスムーズに業務日報を入力するためには、現場に一定数のデバイスを用意する必要があります。従業員の人数に比例して、導入コストが大きくなるのがデメリットです。また、モバイルデバイスの操作に不安を感じたり、受け入れられない従業員が出る可能性があります。適切に操作できるようにするための研修が必要になることもあるでしょう。タブレットを導入する際には、従業員の状況を把握した上で導入台数を決めるのが有効です。まずは、一部の従業員を対象にテスト導入してみるとよいでしょう。

ふたつ目は、「業務日報作成は手書き」という従来のフローを残し、その内容をOCR(光学文字認識)で読み取ってデータ化する方法が挙げられます。読み取ったデータをシステムへ自動的に転記するRPA(ロボティック・プロセス・オートメーション)を組み合わせるのがよいでしょう。

OCRは従来から存在する技術ですが、読み取り精度が十分でないという課題がありました。しかし昨今では、AIの機械学習技術を加えた「AI-OCR」が登場しており、文字認識率が飛躍的に高まっています。AI-OCRとRPAを組み合わせることで、従来の業務フローをほぼ変更せずに高い精度で業務日報のデータ化を図れます。

この選択肢のデメリットとしては、先述のモバイルデバイスを利用した仕組みよりもシステム導入の手間がかかる点が挙げられます。

製造業の現場における日報作成・報告業務の効率化は、従業員の業務負荷の低減だけにとどまりません。日報の内容をデータ化し、それを分析しやすい形式にまで落とし込めれば、現場の改善策を素早く発見できるようになるでしょう。さらに、データを膨大に蓄積して、その分析にAIを活用することで、人がデータをひとつずつ確認しなくとも重要な情報を自動で提示できるシステムが実現できるかもしれません。

もちろん、そのためには日報そのものの形式を再考する必要があります。「何のためにデータを使うのか」という目的をベースに考えたうえで、現場の従業員が記入または入力しやすく、機械的に集計しやすく、かつ必要な情報が得られる日報のフォーマットを考えることが重要です。情報がたくさんほしいからといって、現場の従業員に負担がかかる量では日報への記入がかえって進まなくなる可能性もあります。

また、先述のように日報の入力にタブレットなどのモバイル端末を利用する場合では、現場でストレスを感じずに利用するために、企業側は扱いやすいユーザーインターフェース(UI)を用意したり、安定した通信環境を整備する必要があります。

日報作成業務は従業員の数だけ毎日発生するものであるため、ちょっとした効率化でも恩恵を受けやすいといえます。現場の従業員に負荷をかけずに自社のデータ活用を進めるような方法を検討してみてはいかがでしょうか。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

日本の製造業は人材不足や老朽化した生産設備の維持、技能継承など、さまざまな問題を抱えており、これらに対応するため、生産性の向上が喫緊の課題となっています。NTT東日本は、「デジタル技術」と「セキュアなインフラ環境」によって、工場のデジタル化(スマートファクトリー化)をご支援。製造業の生産性向上をサポートします。

製造業のスマートファクトリー化をデジタル技術から支援

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。