製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第11回)

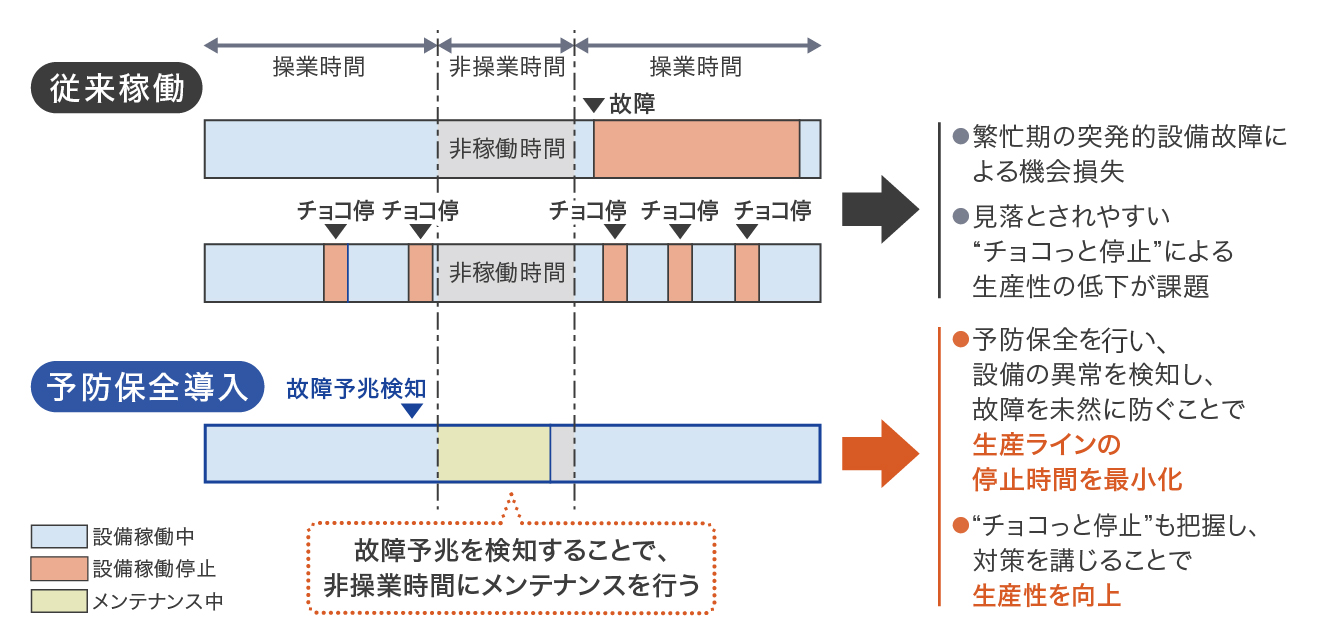

市場競争激化や従業員の少子高齢化に伴い、製造業では以前にも増して生産性向上が求められています。その中で業務改善点として実施しておきたいのが「チョコ停」への対策です。チョコ停は現場担当者が処理するために問題が顕在化しにくいものですが、たとえ設備の停止が一時的なものであっても、発生が頻発すればトータルでの生産性に悪影響を及ぼしかねません。本稿では、チョコ停をデジタル技術で予防する方法を紹介します。

チョコ停とは、製造業の現場における一時的な設備の動作停止です。数分で復旧可能、修理不要という側面があるため、現場の担当者が管理者に報告せず対処してしまうケースがよく見られます。そのため、チョコ停は管理側が把握しにくいという特徴があります。

チョコ停の頻発は、設備が稼働停止に陥り修理しなければ解決できない「ドカ停」に発展するリスクも抱えています。そのため、ドカ停の発生を未然に防ぐ上でも、チョコ停の原因を突き止めて適切に対処する必要があるといえるでしょう。

チョコ停が発生する要因としては、清掃・メンテナンス不足、前工程における品質不良、設備設計の不備などが挙げられます。この要因のうち、設備のメンテナンス不足に関しては、昨今の新型コロナウイルスの影響も大きく関連しています。

経済産業省が2021年9月に公開した「製造業を巡る動向と今後の課題」によると、製造業全体における設備投資額に関して、投資額が減価償却費を上回ってはいるものの、足元の投資額は減少傾向にあるのが実情です。この傾向は2012年より続いていますが、特に先行きの不透明なコロナ禍に突入してからは設備投資を見送る傾向が強まりました。設備に何らかの課題があると認識しつつもコストの問題から対策ができていない、という企業も多いはずです。

こうした状況下で、製造業がチョコ停を予防する方法として挙げられるのが「IoTシステムの導入」です。設備投資額の抑制が課題となる中で、新たなシステムの導入は一見すると矛盾していると考えるかもしれません。

しかし、IoTシステムはデータの収集方法や用途によっては比較的低コストで導入できます。古い設備であっても安価なセンサーを設置するだけでデータを取得できる場合もあります。こうしてチョコ停を未然に防ぎ、稼働率を高められれば、十分な投資対効果を得ることもできるでしょう。IoTの導入は、大規模な設備更改をためらっている企業にとって比較的取り組みやすい対策として注目されています。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

IoTを用いた具体的なシステムとしては、生産設備に取り付けた各センサーから情報を収集し、設備情報のモニタリングを継続して行い、設備に異常な挙動が発生した場合に担当者へ通知するという仕組みがあります。異常な挙動を検出した後すぐにメンテナンスを行える上に、人手を介した記録よりも正確な情報を収集することが可能です。

チョコ停の防止にIoTを活用するメリットはいくつかあります。特に大きいのは、異常を迅速かつ正しく把握できることです。例えば夜間も稼働している工場で、人員が十分でない場合、稼働実績を手作業で記録する業務体制では正確な記録が得られない可能性も存在します。その際に、IoTによってデータとして自動的に記録されれば、管理者は、自身が不在の時間でも設備の状態や実績をあとからデータでゆっくり確認することができます。こうした情報が得られることは、設備の補修や人員配置など、設備の停止を未然に防ぐための施策を打つ上で重要な参考データとなります。

また、IoT活用をさらに高度化すれば「予防保全」も実現できるようになります。設備の停止状況をデータ化して分析することで停止の原因や予兆をとらえ、事前に対策を講じることもできるかもしれません。設備のデータを機械学習にかけ、設備の停止タイミングを予想した上で、保全する時期をシステムが提示するような仕組みを構築している企業もあります。

設備が止まり、生産ラインが停滞してしまうことは製造業にとって死活問題です。ネットワーク化されている工場であれば、有事の際に自動的に通信経路を切り替えて、フェイルオーバーの時間を短縮したいといったニーズも多いでしょう。それを実現するためにも、IoTによるデータ収集は有用な施策です。

IoTシステムの必要性を見極める場合は、チョコ停に起因する損失額と導入にかかるコストを比較する必要があります。もっとも、IoTシステムの導入によって得られる効果はチョコ停による直接的な損失防止だけでなく、生産実績データの取得に伴う人的負荷削減を含め、さまざまなものがあります。複数の要因を長期的な視点から考え、投資価値を判断するとよいでしょう。

近年では、IoTソリューションの選択肢も増え、安価なコストで導入できるものも増えています。またセンサーなどの無線通信に必要な機器も5Gサービスの普及も相まって以前よりは入手しやすくなっています。

そのほか、チョコ停予防としてIoTシステムを導入する際は、安定したネットワークの環境を構築できるかどうかに注意しましょう。必要なデータが無線通信で正しく取得できる場合もあれば、用途によっては有線通信が必要になる場合もあります。もちろん、このような細かい技術面での調整は自社だけで行うことは簡単ではありませんので、必要に応じて外部ベンダーの力も借りながら、自社に最適なITインフラ構築を進めていくことをおすすめします。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

これからの製造業には、IoT機器の導入をはじめ。ネットワーク環境を適切に整えることの重要性が高くなると思われています。本資料では、デバイス数の増加やアップロードするデータ量の増加に対応できるネットワーク環境を構築するための検討のポイントと、実際の導入事例について紹介いたします。

ネットワークインフラの強化で実現する製造業の「スマートファクトリー化」ガイド

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。