製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第12回)

少子高齢化が加速する現在、製造現場の人員がベテラン人材ばかりとなり、若手が不足しているという企業は多いでしょう。そうした企業が直面する課題は、ベテラン人材が積み重ねてきた「匠の技」ともいうべき生産技術やノウハウを、どのように若い世代へ継承するかです。その対策方法を解説します。

独立行政法人 労働政策研究・研修機構が実施した「ものづくり産業における生産技術の継承の現状と課題に関する調査」によると、製造業全体の約8割が生産技術の継承を「重要」または「やや重要」と考えています。

企業が具体的にどのようなスキルの継承が必要だと感じているのかに関して、同調査によると「正確・精緻に作業できる技」、「トラブルや突発的なことが起きた時に対応できる力」、「加工・作業方法を応用するなど創意工夫できる力」、「最適な加減に作業の内容や状況を調整できる勘・コツ」などが挙げられます。

こうした技術は、当然ながら一朝一夕には身につきません。同調査によると、半数以上の企業が技能者が一人前になるまでにかかる時間を「3~5年未満」と回答しています。技術を継承するため、企業によっては高齢従業員の再雇用や勤務時間の延長、継承すべき技術の可視化に努めているところもあります。しかし、生産技術の継承を「うまくいっていない」と回答する企業が全体の半数を占めているのが現状です。

多くの企業が技術継承を重要だと認識していますが、対応策を実践するのは簡単ではありません。継承すべき技術を言語化し、マニュアルやテキストに落とし込もうとしても、ベテラン作業員の業務ノウハウが「勘や経験」に依存することも多く簡単に体系化・言語化することができないという実情もあります。そのため、技術継承は体系だったマニュアルにそって行われるのではなく、OJTで個別業務ごとに行われるのが一般的です。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

生産技術の継承がうまく進んでいる企業には、どのような特徴があるのでしょうか。先ほど紹介した調査において「生産技術の継承がうまくいっている」と回答した企業は、若手作業員の採用や定着率の向上に努めていることが明らかになりました。

また、生産技術の継承がうまくいっている企業は、「長期的な育成方針を整えている」「育成方針が社内に浸透している」という特徴があることも報告されています。

しかし、育成方針を整えても、実行に移したり社内に浸透させることは簡単ではありません。さらに、育成方針が浸透したからといって、実際の技術継承がすぐできるようになるとも限りません。労働力不足といった課題を抱える中で、業務の生産性を維持しながら、長期的な視点から若手を育てられるほど時間的な余裕をもつ企業は、そう多くないでしょう。

そこで注目を集めているのが、デジタル技術の活用です。限られた時間の中で効率的に生産技術を継承できる手段のひとつとして、多くの製造業で導入が検討されています。

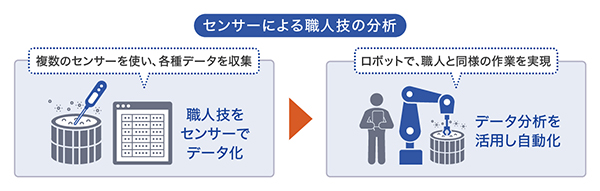

デジタル技術を用いた生産技術の継承を検討する際に基本となるのは「データの取得・活用」です。より具体的には、「IoTの仕組みを利用してベテラン作業員の技能をデータ化して可視化する」といった方法です。

業務内容によって、データ化・可視化にはさまざまな方法があります。具体的には、工場内の設備にIoTセンサーを設置したり、ベテラン作業員がウェアラブルデバイスを身に着け、動きや所作、機器の状態などを定量的なデータとして集めるなどの方法が挙げられます。

データを取得した後は分析に進みます。分析結果をもとに作業の基準となる数値目標を定め、それと一致するように作業を調整することで、若手もベテラン作業員と同様の品質を実現しようとする考えです。また、ベテラン作業員の動きをロボットが模倣して自動化するという選択肢も考えられるでしょう。

こうしたアプローチで日本の各地で見られる事例のひとつが、酒造りへのIoT活用です。日本酒づくりは、日本酒になる前段階(もろみ)の温度管理が重要な要素となりますが、管理は職人の勘や経験に依存していることがほとんどでした。これをIoTセンサーによって継続的に温度を記録し続け、得られた結果をもとに職人の技を数値化して再現性を高くするのが狙いです。

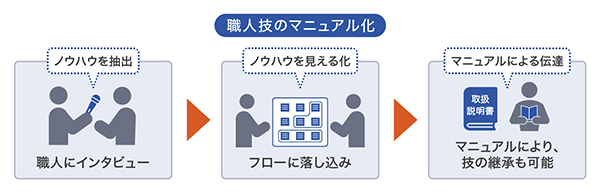

上記はデジタル技術を活用した方法ですが、そのほかの技術継承方法として、ベテラン作業員が「暗黙知」としている業務を言語化し、マニュアルに落とし込む方法も挙げられます。マニュアルを作成する際は、業務に精通したベテラン作業員に「勘と経験」をヒアリングし、ノウハウを集める必要があります。業務にはさまざまな条件が組み合わさっていて、その膨大なパターンそれぞれにベテランならではの判断や技が加わるため、網羅的にマニュアル化するのは簡単ではありません。しかし、IoTのように技術に投資せずにできる技術継承の手段として、検討したいアプローチです。

マニュアルを作成する際は、今後ますます増加するとみられる外国人労働者への配慮も必要です。作成したマニュアルが多言語に対応していれば、外国人労働者が業務をすぐに覚える上でも役立ち、人材採用の幅も広がります。この際、多言語対応を実現するために、外部委託サービスの活用も検討すると良いでしょう。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

これからの製造業には、IoT機器の導入をはじめ。ネットワーク環境を適切に整えることの重要性が高くなると思われています。本資料では、デバイス数の増加やアップロードするデータ量の増加に対応できるネットワーク環境を構築するための検討のポイントと、実際の導入事例について紹介いたします。

ネットワークインフラの強化で実現する製造業の「スマートファクトリー化」ガイド

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。