製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第3回)

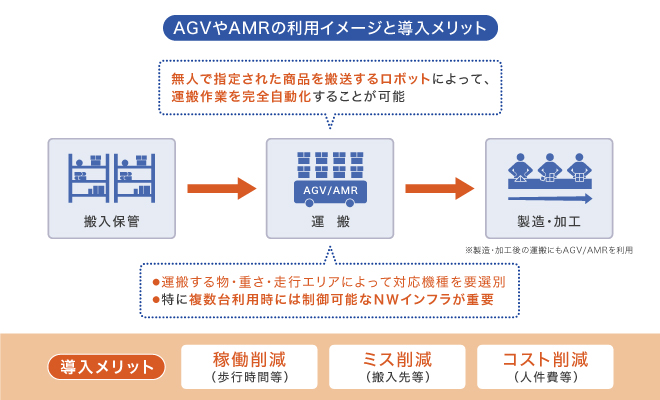

少子高齢化や生産年齢人口の減少が進む中、製造業では人材不足という課題が顕在化しています。また労働生産性が低迷を続けている点も課題となっていて、業務の省力化・効率化が求められています。そこでいま期待が高まるのが、デジタル技術の活用です。今回は、無人搬送車(AGV)や自律走行ロボット(AMR)などがもたらすメリットを解説します。

製造業の業務省力化は喫緊の課題

日本では少子高齢化が進んでおり、多くの産業で人材不足の問題が深刻化しています。生産年齢人口(15〜64歳)は1995年をピークに減少を続けており、この傾向は今後もしばらく続くと予想されます(総務省「情報通信白書令和4年版」より)。

製造業においても人手不足の問題は顕著です。厚生労働省の「2022年版ものづくり白書」によると、製造業の就業者数は、2002年から2021年までの間で157万人も減少していることが明らかになっています。

製造業は日本のGDPの約2割を占める重要な産業ですが、少子高齢化の影響を強く受けて技術の継承や就業者の確保が難しくなり、今後の事業存続や生産性の低下が危ぶまれています。日本生産性本部の「労働生産性の国際比較」を参照すると、日本の製造業の労働生産性水準は米国の約6割に留まり、OECD加盟38カ国の中では23位と低迷しています。

労働生産性の低下を解決すべく、昨今はデジタル技術の活用も盛んになっていますが、製造現場によってはいまだに人手に頼ったアナログな作業が多く残っています。人手不足に対して、残業などで既存の従業員の労働時間を延ばしても、いずれ限界に達します。また身体的な負荷や疲労が高まれば、トラブルや事故が発生するリスクも増加します。「人手に頼った非効率な業務が多い業界」というイメージが定着すると、人材確保にマイナスの影響を与える可能性もあります。

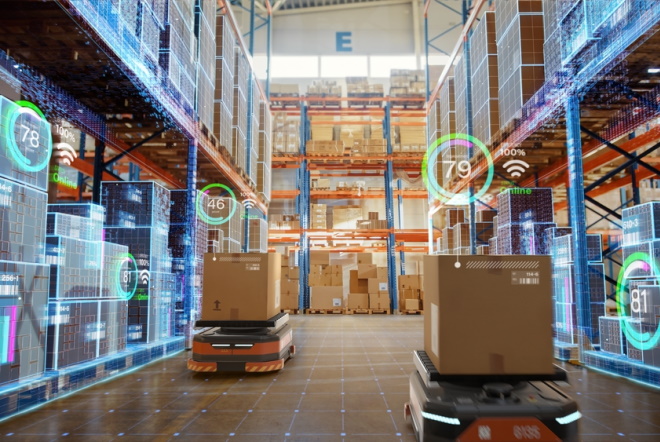

人手に依存した業務の一例が運搬業務です。工場内では、フォークリフトや台車を使って資材や製品を運搬することが多いでしょう。現在、デジタル技術を活用して工場での運搬業務を可能な限り自動化し、限られた人材でも業務を遂行できるシステムのニーズが高まってきています。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

運搬業務の自動化に貢献するAGVとAMR

資材などの運搬業務を省力化する手段として注目されているのが「AGV(Automatic Guided Vehicle:無人搬送車)」です。これは、床に磁気テープや磁気棒を設置することで、決められた経路を自動走行するものであり、すでに重量物の運搬用に導入されています。AGVを活用することで、これまで人力で行っていた資材の運搬を自動化し、従業員の業務負荷軽減や人員削減に寄与できるでしょう。

ただし、AGVも万能ではありません。あらかじめ決められたルートしか走行できないため、生産プロセスや製造現場のレイアウトの変更が頻繁に生じる場合は、磁気テープなどの誘導体の貼り直しや設定の変更といった手間が生じます。また、誘導体によって設定されたルート上に障害物などがあった場合は、稼働を停止してしまいます。

そのような課題を解決する、AGVの進化系とも言えるソリューションが、「AMR」(Autonomous mobile robot:自律走行搬送ロボット)です。AMRは誘導体を必要とせず、搭載したセンサーにより自己の位置を推定できます。事前に設定を行わなくても、周りの環境に合わせて自動算出したルートを走行可能で、誘導体の設置が不要となるため、目的地や作業エリアの変更にも柔軟に対応できます。さらに、センサーで感知した障害物や人を回避できるため、人とロボットがともに働く環境も構築しやすくなります。

他の設備・機器との連携でさらなる省力化も

AGVやAMRの導入にあたっては、単独のソリューションとしてではなく、連携機能にも目を向けることで、生産現場の省力化をより実現できるでしょう。

運搬業務を自動化する場合、荷物の積み下ろし作業も自動化しなければ結局人の負荷がかかります。しかし、AGVやAMRの中には、無人フォークリフトとの連携が可能なものもあります。その他にも、商品や荷物ではなく棚自体を運ぶ「GTP型(Goods To Person :棚搬送型ロボット)」という方式もあります。

AGVやAMRによる運搬ルートには、シャッターやエレベーターなど移動時の障害となる物が設置されていることがあります。これらとAGVやAMRを連携させることで、扉の開閉などにかかる手間を減らし、作業の効率化が期待できます。

工場内部の運搬だけでなく、完成した製品を物流と連携する際にもAGVやAMRは活用できます。倉庫管理システム(WMS)、倉庫制御システム、バース(荷降ろし場)管理システムと連携させることで、トラックの到着に合わせて自動的にAGVやAMRがバースまで移動する仕組みも構築できます。

将来を見据えた高度な自動化へ

ここまで触れたように、AGVやAMRは従業員の業務負荷低減に貢献する可能性を秘めています。AGV・AMRによっては、資材などの運搬だけではなく、ロボットアームを取り付けることで、部品の運搬から材料の投入・回収など、人が手作業で行っていた作業を、ほぼそのままの形で自動化することも可能です。

こうして無人または少人数のオペレーションでの業務を実行させることができるようになれば、人件費削減はもちろん、手作業によるミスの低減も期待できるでしょう。

高度な自動化は、設備投資などの初期コストや導入負荷が大きく、すぐに大きな成果が得られるとは限りません。しかし、運用を継続することで長期的に投資を回収できるはずです。目先の結果ではなく、数年先を見据えて導入を検討するとよいでしょう。

なお、AGVやAMRの導入に際しては、ネットワーク環境の整備が欠かせません。既存の工場にて無線化がまだ対応していない場合は、その整備も必要になります。一般的な無線環境であるWi-Fiの他に、昨今では5G、ローカル5Gなどの選択肢も増えています。AGV、AMRの導入に合わせて自社にふさわしいICTインフラの仕組みも検討することをおすすめします。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

日本の製造業は人材不足や老朽化した生産設備の維持、技能継承など、さまざまな問題を抱えており、これらに対応するため、生産性の向上が喫緊の課題となっています。NTT東日本は、「デジタル技術」と「セキュアなインフラ環境」によって、工場のデジタル化(スマートファクトリー化)をご支援。製造業の生産性向上をサポートします。

製造業のスマートファクトリー化をデジタル技術から支援

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。