製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第8回)

製造業が製品を顧客に届けるに当たり、検査・検品業務は避けて通れません。この業務は、今でも多くの企業で人の目視で行われていて、人材不足が叫ばれる昨今では、とくに省力化が求められる領域です。そこで、人の目の正確さを維持しつつ労力を低減するためのソリューションとして、AIや機械学習技術を用いた自動化に注目が集まっています。

製造業界において、製品の品質を担保するために欠かせないのが、「検査・検品」の業務です。不良品を誤って出荷しないために重要な業務ではありますが、利益に直接つながるものではありません。ただし、不良品が一度出荷されてしまえば、企業の信頼問題にかかわることもあり、この業務には一定数の人員とコストが必要となります。

しかし、昨今は多くの業界で人材不足が問題となっています。「2022年版ものづくり白書」でも、製造業の就業者数は2021年までの約20年間で157万人も減少しました。中でも、35歳までの若年就業者数は、同じ期間で121万人減少しています。ただでさえ製造現場の人員が不足している中、検査・検品業務に十分な人員を確保するのは難しいことでしょう。

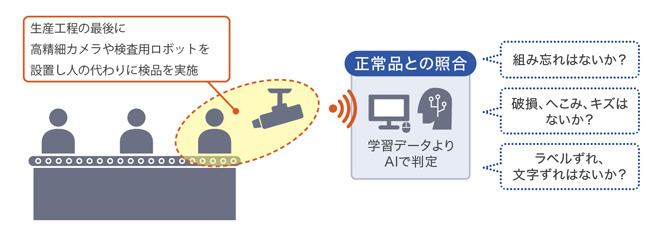

こうした中、検査・検品業務の人材不足とコストの課題を解消するため、徐々に導入が広がっているのが、AI(人工知能)を使った検品作業の自動化です。検品は創造性より正確性が求められる作業なので、人より機械の方が適している面があります。検品を機械化することで労力面、コスト面での効率化が期待できることに加えて、人的ミスを回避できるというメリットも得られます。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

製造業に必要な検査・検品方法で代表的なものとして、目視によって製品の品質を確認する「外観検査」と、製品が仕様通りに動くかどうかを実際に動かして確認する「機能検査」が挙げられます。現在、製造業においてAI活用が進んでいるのは外観検査です。

検査・検品の自動化はAI導入以前も行われていました。温度、サイズ、加圧などのしきい値を設定した上で、センサーを用いて情報を収集し、その数値から検査の合否を判定していましたが、傷や汚れに関しては、センサーでは見落とすリスクがあり、数値化が困難だという問題がありました。そのため、人が目視で検品する業務がなくなったわけではありません。

しかし、現在では機械学習・AIの技術が進歩したことで、人の目視に近い外観検査を行うことが可能になっています。産業エンジンの製造を手掛けるある企業では、製造の初期段階での画像検査にAIを採り入れています。

このほか、製品の大量生産を行う企業の多くから、従業員の業務負担が減ることでコスト面のメリットが出やすく、導入を希望する声が上がっています。

一方で、製品の表面を化学処理するなど、良品のしきい値の設定が難しい製品は、AIでの画像判断が難しいと言われています。

このように、AIですべての検品・検査を代替することは難しいものの、検査項目・対象によってはAIのほうが高い精度を実現できるような領域もあります。人とAIの得意領域をそれぞれ生かすことで、効率化が進むと期待されています。

製造業におけるAI活用は、さまざまな業務領域に適応できる可能性が注目される一方、導入に当たり考慮しなければならない点もあります。経済産業省では、AI導入の際につまずきやすいポイントなどをまとめた「AI導入ガイドブック」を公開しています。

たとえば検品作業にAIを導入する際、現場の課題について具体的な数値や、従業員の詳細な意見をヒアリングする必要があります。

検品を担当する検査員の負担が大きい場合、長時間の検査による身体的な疲労が原因で、不良品を見逃す恐れがあります。このケースでは、事前に詳細な検査時間を把握します。検査員の人材不足が課題の場合は、採用率や離職率を算出し、その原因を把握する必要があります。

このように、現場の課題を明確にすることで、AI導入の必要性や活用法、導入効果などが明らかになります。

また、AIを導入するに当たり、「何が良品で何が不良品か」をAIに学習させなければならないため、学習用の画像データが必要になります。学習するデータが多いほど判別精度は高まりますが、企業によっては不良品のストックがあまりなく、学習が難しい場合があるかもしれません。同ガイドブックでは「良品250枚以上、不良品は種類ごとに100枚程度の写真を収集する」ことを目安として挙げています。

AIによって良品、不良品を判定する仕組みができたら、現場の検査機器やコンピューターに組み込んで使用します。既存のシステムと検品用のAIを連携させる場合、連携部分の改修も必要です。

AIを導入する前には、このような導入の段取りを計画に入れなければなりません。AI化を成功させるためには、あらかじめAIによって解決したい課題、導入プロセスや周辺のシステム機器や運用の流れなどを明確にしておく必要があるでしょう。

AIの導入に当たっては、実際に効果が得られるかを事前に確認することが必要です。AIによる判定精度は条件や対象物によって異なり、試してみないとわからないためです。失敗のリスクを怖がり過ぎて導入自体をやめてしまっても改革は進みません。そこで有効になるのが、導入前のPoC(概念実証)です。

PoC で検証する内容は、費用対効果、技術的な実現性、導入に当たり具体的に必要な要素などです。PoCは実際に検証することがポイントであり、単にシミュレーションするだけでなく、小規模な試作を導入し、効果を検証します。

PoC による検証を正確なものにするためには、事前に目的、内容を明確にしておくことと、実際の環境で検証することが重要です。NTT東日本で用意しているAI・IoT技術の共同実証環境「スマートイノベーションラボ」では、AIに学習させるための高性能なGPUサーバーと低遅延のセキュアな通信環境を利用した実証実験が可能です。

製造業にとって避けられない検査・検品業務。AIでできることにも限界があり、判別精度によっては人による作業のほうが、投資対効果が良い場合もあります。AIは優れた技術ですが、技術を過信せず、自社の抱える課題を正しく捉え、幅広い選択肢を考慮した上でAIの導入を検討することが重要です。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

AIなどの高度な技術を自社に導入したいと考えても、はじめの一方を踏み出すのは簡単ではありません。そこでNTT東日本では業務に新たな技術を取り入れる支援として「NTT東日本スマートイノベーションラボの活用」を提案しています。通信ビルを活用したエッジコンピューティング環境でAI/IoTを活用したビジネス検証、本番環境の構築を支援しています。

段階的にステップアップできる製造業向けのAI活用

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。