製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第1回)

コロナ禍や不安定な国際情勢の中で、多くの製造業では安定したサプライチェーンの実現が課題になっています。課題解決のための重要な要素が「在庫管理」です。過剰な在庫を持たずに適切なタイミングで発注できれば、人材不足が慢性化している製造業界において、省力化・業務効率化が期待できます。ここでは「在庫把握」の視点から、製造業で省力化・業務効率化を実践する方法を探っていきます。

日本では長年にわたり、製造業界の人材不足が問題視されています。経済産業省の「2022年版ものづくり白書」によると、製造業の就業者は、約20年間で157万人減少しています。そのうち34歳以下の若年就業者数に関しては、121万人減少していることが報告されています。製造業では規模の大小にかかわらず、自社の経営課題に「人材不足」や「人材育成」を挙げる企業が多いのも特徴です。

もうひとつ、製造業が直面している課題が、サプライチェーンの問題です。サプライチェーンとは、製品の原材料や部品の調達、製造、在庫管理、配送、販売までの一連の流れを表す言葉です。ここ数年、製造業のサプライチェーンは、新型コロナウイルス感染拡大の影響を大きく受けました。三菱UFJリサーチ&コンサルティングによる日銀短観に関するレポートでも、中国の「ゼロコロナ政策」による上海のロックダウン(都市封鎖)を受けて、サプライチェーン網の混乱や部品調達の停滞が発生したことを示しています。

製造業における人手不足と、サプライチェーンの混乱というふたつの課題の解決につながるポイントが「在庫把握」です。在庫把握は、製造業に欠かせない工程ですが、デジタル技術の活用が進んでいない分野でもあります。つまり、在庫把握の業務を効率化することで、ふたつの課題解決を推進できる可能性があるのです。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

2022年に在庫把握業務の担当者や経営者、役員189人を対象に行われた調査によると、約40%が管理手法として「Excel」や「紙」を利用していることが明らかになりました。「Excel」と回答した人に「Excelを活用した在庫管理の課題」を尋ねたところ、「Excelを使った本人しかわからない」という回答が約4割という結果に。アプリケーションで管理はしているものの、データを活用しているとはいいがたい現状が浮かんできます。

このようなレガシーな手段による在庫把握は、工数と時間がかかるだけでなく、データの収集・活用が難しいという問題を抱えています。データを収集・活用しない在庫把握で業務を遂行できているということは、生産量の見極めをデータではなく、担当者の勘や経験に基づいて行っているケースが多いと推測できます。過去の経験と勘を頼りにした在庫管理は、顧客からの要望に応えようとするあまり、多すぎる在庫を抱えることにつながりかねません。

経験と勘に頼る在庫管理から、データに基づいた在庫管理に移行することで、業務の効率化と省人化が期待できます。無駄な工程を削減できれば、それだけ人材を別の分野で活用することもできます。データに基づいた在庫数の可視化や精緻化は、キャッシュフローの改善や管理コストの削減に直接影響するため、経営面でも有効です。もしサプライチェーンで問題が発生しても、在庫量が明確なら調達や発注の無駄を省いて適切に対応することができるので、サプライチェーンの強靱化にもつながります。

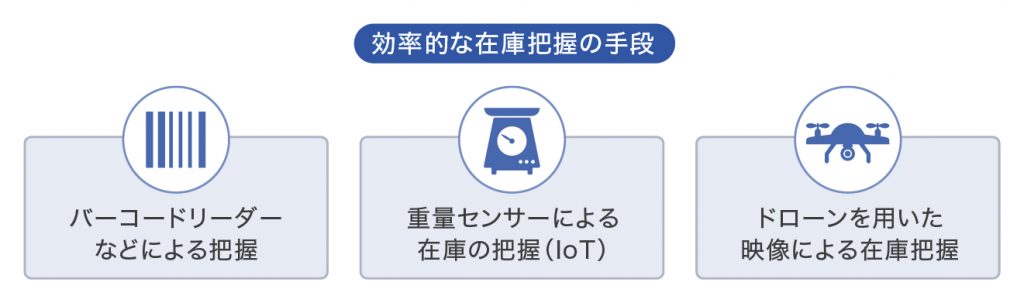

デジタル化によって在庫の数を把握する手法は多数存在します。その一部を紹介しましょう。

在庫の一つひとつにバーコードやQRコードを貼り、それをスキャナーなどで読みとる手法です。読み取ったデータはそのままシステムに送信されるので、データ入力の手間はかかりません。特にQRコードはバーコードよりも扱えるデータ量が多く、賞味期限や製造ロットなど商品属性の管理も可能となります。

電波のやりとりで在庫データを把握する手法には「RFID(Radio Frequency IDentifier)」があります。管理したい製品に関する情報を格納したICチップをタグ化して貼り付け、専用のスキャナーでデータをやりとりする手法です。特徴としては、スキャナーをかざすだけで、データを取得できる点が挙げられます。

遠距離でも、製品が木箱に入れられていても、タグ表面が汚れていても判読可能となるため、利便性にも優れています。バーコードとの一番の違いは、データを書き込むこともできる点で、「製造工程をいつ通過したか」などのデータを追うトレーサビリティにも役立ちます。

近年では、RFID技術でデータを収集するドローンも登場しています。製品から5~10m以内の距離を飛行しながらデータを取得できるため、広い倉庫内や高所に保管されている在庫も把握可能です。

デジタル技術を在庫把握に用いれば、収集したデータをシステムに投入することで自動発注にも応用できます。例えば、在庫数と想定数を比較して、在庫数が不足している場合に「○月末までに、○を、○kg発注」といったメールを自動的に送信するなど、自動発注する仕組みを構築できます。これなら、大きな労力をかけずに一定量の在庫を維持できるでしょう。

また、製造現場からは「ビッグデータから生産予想して、在庫と仕掛品を最小限に抑えたい」という声も上がっています。在庫把握・自動発注システムなら、こうしたニーズに対応することも可能です。

コスト面や業務内容において、自社に適したシステムを選べば、業務の効率化と在庫把握の精緻化の実現が期待できます。さらに、現場のネットワーク環境を整えることで、在庫把握システムを他のシステムと容易に連携できる点も見逃せません。現在の在庫把握手法に課題を感じているなら、デジタル化による省人化や業務効率化、サプライチェーン強靭化の実現を検討してみてはいかがでしょうか。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

日本の製造業は人材不足や老朽化した生産設備の維持、技能継承など、さまざまな問題を抱えており、これらに対応するため、生産性の向上が喫緊の課題となっています。NTT東日本は、「デジタル技術」と「セキュアなインフラ環境」によって、工場のデジタル化(スマートファクトリー化)をご支援。製造業の生産性向上をサポートします。

製造業のスマートファクトリー化をデジタル技術から支援

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。