製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

その悩み、スマートファクトリー化が解決します(第9回)

製造業において、企業は優れた製品を顧客に提供するために、作業品質を高め、製造工程に発生するミスを可能な限り予防しなければなりません。ミスの原因にはさまざまな要因が存在しており、そのひとつが人に起因するミス、いわゆるヒューマンエラーです。こうしたミスを防止するにあたり、デジタル技術がどのように役立つのか解説します。

製造工程におけるミスの発生をいかに低減できるかどうかは、製造業において重要な課題のひとつです。ミスは時として事故や損害の原因となり、それは従業員の「誤作業」によって生じるケースも多く見られます。ではなぜ誤作業が発生するのでしょうか。大きく3つの要因が考えられます。

1. ヒューマンエラー

2. ルールの不備

3. 環境や設備

「2. ルールの不備」や「3. 環境や設備」によって誤作業が発生した場合は、企業側で明確なルールを定めたり、製造現場の環境や設備を見直したりすることでミスの低減につながるかもしれません。一方で、「1. ヒューマンエラー」に関しては明確な対策を講じることが簡単ではありません。

ヒューマンエラーの例として、「指定された材料や投入量を間違える」、「加工に指定の方法を用いなかった」、「締め付けトルクの数値を守っていない」、「設計そのものにミスがあった」などが挙げられます。こうしたヒューマンエラーの原因をさらに探ると、情報伝達不足、教育・指導不足などに起因することがあります。

一見すると小さなミスばかりのように思えるかもしれませんが、人命にかかわる事故につながるケースもあります。厚生労働省の「労働災害原因要素の分析(製造業:平成28年)」によると、墜落、転落を始めとした労働災害の多くは、ヒューマンエラーが原因だと報告されています。

ヒューマンエラーへの対策としては、担当者への訓練や複数人によるダブルチェックなどが挙げられます。しかし、こうした手段は生産効率に影響を与え、また、時間の経過に伴って指導の効果が薄れるなどの側面もあります。もちろん、ミスを発生させないために最大限注意するように啓発する重要性は変わりません。労働安全衛生活動のひとつである「KY(危険予知)活動」などは続けていくべきでしょう。ただし、それだけでは対策に限界があります。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

ヒューマンエラーを防ぐための方法はいくつか存在します。取り組みの第一歩として大事なのは、誤作業が発生した経緯を工程ごとに洗い出すことです。対策はすでに立ててあったのか、現状のルールやマニュアルに不備はなかったかを改めて確認します。その上で対策例として、以下のようなものが挙げられます。

ケーブル類を床の上に置いたまま作業し、作業員が転倒して負傷したり、ケーブルが抜けてしまった例を考えましょう。この場合、安全確認ミスが原因のように思いますが、そもそもの原因は床の上にケーブルがあったことです。そのため原因を排除するには、「本当に床の上にケーブルを置く必要があったのか、安全性を確保するためにケーブルを違う配線の仕方にできないか」という考えまで突き詰めることが必要です。

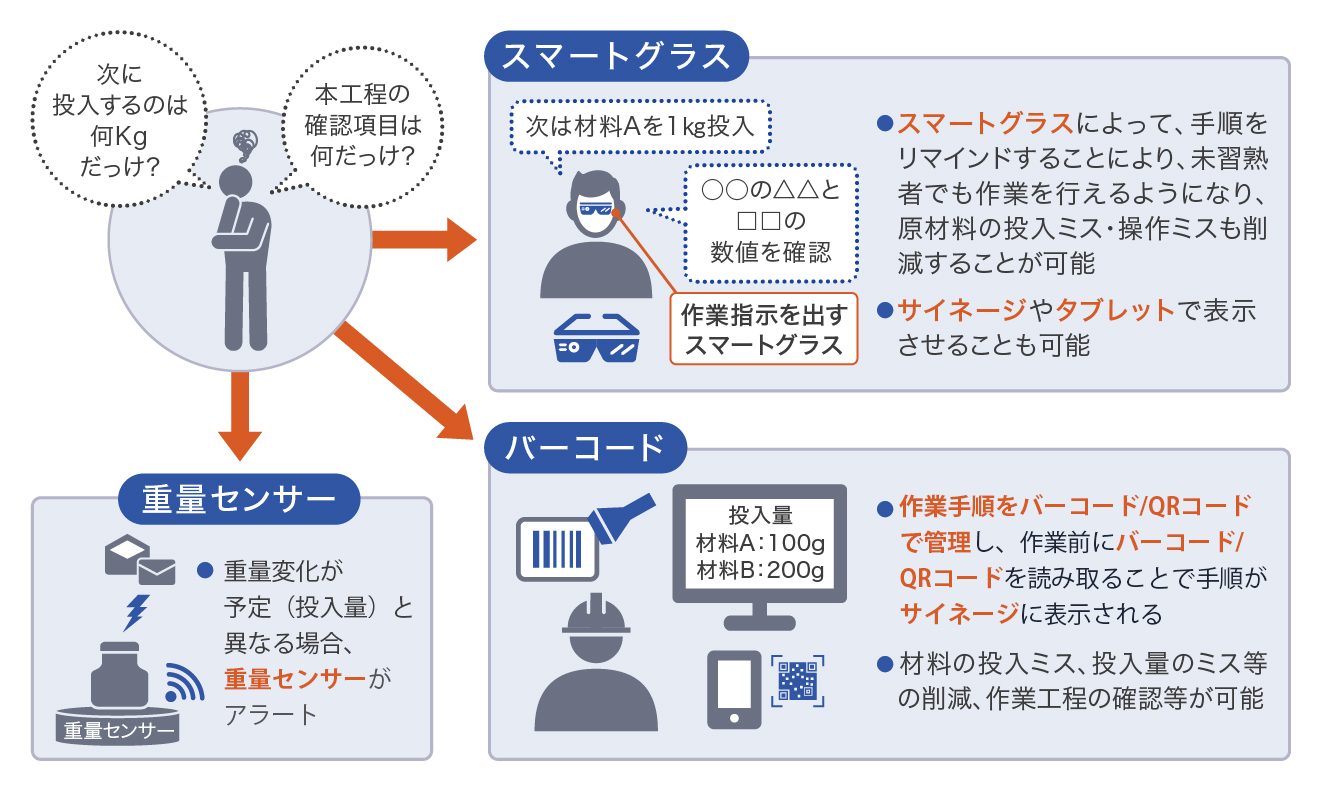

誤作業の原因のひとつであるヒューマンエラーを解消する上で役に立つのがデジタルツールです。ここでは製造現場での正確な作業を支援するツールの例を紹介します。

手書きや口頭の伝達では、ミスが生じやすくなります。スマートグラスを使うと、スマートグラス上にマニュアルを表示したり、音声通話を用いて遠隔地から適宜指示を受けて作業することが可能になり、ヒューマンエラーの防止が期待できます。ベテラン作業員が現地に赴かずにダブルチェック体制を構築できるメリットも生じます。

スマートグラス上でマニュアルを確認しながら作業できれば、新人作業員も円滑に作業を進めやすくなるでしょう。

温度や重量を計測するセンサーは、異常値の発見に役立ちます。投入量や温度が誤っている場合にアラート通知するシステムを構築すれば、大きなトラブルが発生する前に手を打てるでしょう。

こうしたデジタルツールを活用するためには、安定したネットワーク通信を実現するICTインフラの構築が必須です。ICTインフラの運用を任せられる人材が社内にいない場合は、外部のベンダーの支援を借りながら徐々に体制を構築していくとよいでしょう。

製造現場でのデジタル活用には、工場ごとに異なる環境や条件を考慮する必要があります。デジタル技術の検証・導入からネットワーク環境の整備、その後の運用まで専門家の協力も仰ぎつつ、業務の高度化をめざしましょう。

製造業のスマートファクトリー化をデジタル技術から支援します

工場の生産性を大きく向上させる手段として期待されているのが、スマートファクトリー化です。

NTT東日本では、製造業の各種課題を解決する、多岐にわたるデジタル技術活用支援と、それを実現するための柔軟性とセキュリティを兼ね備えたネットワーク構築をトータルでご提供します。

これからの製造業には、IoT機器の導入をはじめ。ネットワーク環境を適切に整えることの重要性が高くなると思われています。本資料では、デバイス数の増加やアップロードするデータ量の増加に対応できるネットワーク環境を構築するための検討のポイントと、実際の導入事例について紹介いたします。

ネットワークインフラの強化で実現する製造業の「スマートファクトリー化」ガイド

資料ダウンロード

さまざまな業種・業態・規模のお客さまのビジネスに役立つ資料や、NTT東日本の各種サービスのパンフレット、ご利用ユーザーさま向けのマニュアルをダウンロードいただけます。