廃校を酒蔵として再生し、学びや交流の場としても活用する「学校蔵プロジェクト」。この学校蔵で今夏、新たなチャレンジが始まりました。

それは、世界でも類を見ないほど高度だといわれる日本酒の醸造技術と、ICTの融合。築62年の古い木造校舎の中で行われている、伝統的な酒造りの技に最先端のICTやRT(ロボットテクノロジー)を生かす取り組みとは。

スペイン人杜氏と共に学ぶ 酒造りの知恵と技

精米済みの酒米を専用の洗米機で洗う

日頃慣れ親しんでいる日本酒も、その製法については意外と知られていないようです。まずは酒造りの工程を見てみます。前回登場した、スペインで清酒を醸造しているアントニオ・カンピンスさんが学校蔵で体験した酒造りの様子を交えながら紹介していきます。

学校蔵の酒造り体験は、仕込み室で行う「洗米」からスタート。精米された酒米に付いた不要なぬかを、専用の洗米機を使い、水流によって洗い流します。洗米した酒米は、網状の袋に移します。水を吸った酒米はとてもデリケートで砕けやすくなっているため、丁寧に扱わなければなりません。

各袋の酒米が均一な吸水歩合になるように、蔵人の秒読みに合わせて一斉に水から引き上げる

続いて「浸漬(しんせき)」。洗米した酒米を水に漬けて適度に吸水させます。吸水の早さは精米歩合の他、気温や水温、湿度などによって微妙に異なるため、酒米の様子を見ながら水から揚げるタイミングを判断します。吸水歩合は蒸し米の仕上がりに影響するため、重要なポイントです。

樹脂製の黒い板に酒米を載せて吸水の具合を見極め、水から揚げるタイミングを判断

学校蔵の杜氏である中野徳司さんは「水を吸った部分は白くなり、吸っていない部分は半透明。半透明の部分を『目玉』と呼びます。目玉がどれだけあるかで吸水状態を判断し、桶から引き上げるタイミングを決めます」と説明します。

甑にかぶせた天幕が膨らみ、蒸気がもうもうと吹き上がる

体験時の水温は17℃で、浸漬時間は約14分。アントニオさんは「私は、酒米がどれだけ水を吸ったかを判断するために重さを量っていましたが、今回、自分の目で酒米の状態を見て判断するということを学びました」と少し驚いた様子。重さを量るには、酒米を水からいったん揚げる必要がありますが、中野杜氏によれば「やっぱり吸水が足りなかった」などともう一度、水に漬け直すことは好ましくないそうです。

翌朝行うのが「蒸米(むしまい)」です。浸漬した酒米を甑(こしき)と呼ぶ大型のせいろで約50分間、蒸します。現在では、ベルトコンベヤー上を流れる酒米に下から蒸気を当てる連続式蒸米機を使う蔵もありますが、学校蔵では昔ながらの甑を使用しています。

蒸し上がった酒米を甑からブンジで布に移す

蒸し上がった酒米は、ブンジと呼ばれるスコップで布に移し、手でほぐしながら冷ましていきます。この作業が「手入れ」。蒸し上がったばかりの酒米は、やけどしそうなほど高温になっています。通常は放冷機で風を当てて冷ますそうですが、学校蔵ではここでも伝統的な手法を踏襲。手作業で体験するからこそ、酒造りの仕組みが深く身に付くと考えてのことです。

なお、蒸し上がった酒米は、おこわのような状態で、全くといっていいほど粘り気がありません。「ベタベタになると米粒同士がくっついてしまい、麹(こうじ)菌がうまく浸透していかないから」と中野杜氏。酒米は、炊くよりも蒸した方が、米粒のでんぷん組織が壊れ、麹の酵素がでんぷんを分解しやすくなるのだそうです。先人たちは古くから、経験によってこうした知識を得ていたのでしょう。

湯気の立ち上る酒米を手早くほぐしながら冷ます

蒸し上がった酒米には粘り気がない

酒造りは、雑菌と温度管理との戦い

蒸米を広げて温度を均一に

ここまでの工程を原料処理といいます。原料処理が終わると、いよいよ酒造りの核となる醸造工程です。醸造は、麹菌や酵母など微生物の働きを活用したもの。それゆえ「雑菌との戦い」でもあります。雑菌の繁殖を抑え、有用な菌の働きをうまく生かすには、衛生的な環境と、綿密な温度管理が欠かせません。

温度計は「麹用無留点」という専用のものを使用

醸造工程は、蒸米を麹室(こうじむろ。製麹室(せいきくしつ)ともいう)に運び込む「引き込み」からスタート。仕込み室の室温が約13℃と冬のような寒さに設定されているのに対し、麹室の室温は約31度、湿度は約70%と、真夏のような蒸し暑さ。壁面はステンレスで覆われ、室内は密閉されて、雑菌の侵入を防いでいます。

引き込んだ蒸米は、台の上に広げ、温度を測りながら、温かいところと冷たいところを混ぜ返し、温度を均一にします。

蒸米に種麹を振り掛ける「種切り」

蒸米が36℃まで冷めると、種麹を振り掛けて麹造りを行います。これが「種切り」です。種麹を入れた容器にガーゼをかぶせて振りまくと、黄みがかった緑色の種麹が舞い、ほのかな香りが漂います。どことなく神秘的な雰囲気です。「あとで鼻をかんだら茶色いのが出てくるよ」と場を和ませる中野杜氏。しかし、種麹がゆらゆらと蒸米に舞い降りる様を見つめる目は真剣そのもの。

種麹を振った蒸米に毛布を掛けて保温

種切りの様子を別アングルから撮影しようと素早く移動しかけたその時です。「動かないで!」。中野杜氏から厳しい言葉が飛びました。麹室内に余計な空気の流れが起きてしまうと、蒸米に舞い降りる種麹にムラができてしまうのだそうです。

種麹が付着した蒸米をいったん中央に寄せ、また均一に広げる作業を、3本の温度計を使って温度を測りながら3回ほど繰り返すと、「ヨシッ、じゃあ積もうかな」という中野杜氏の合図で蒸米を山状に積み上げて温度計を挿し、水分が蒸発しないようにシートをかぶせ、毛布を10枚ほど掛けて保温します。

「仲仕事」や「仕舞仕事」できめ細かく温度を管理

「アンビリーバブル!」。麹室での作業を終えたアントニオさんは「麹造りの現場をこの目で見られたのは、信じられないくらい幸せなことです」と感慨深げ。近年、酒蔵見学が人気を集めていますが、雑菌の侵入を防ぐ意味からも、麹室に見学者を入れる蔵は少ないようです。

翌朝、積み上げた蒸米の山を、体重を掛けながら崩します。この時の蒸米は、かなり力を入れても砕けません。「ダンゴになっている蒸米をパラパラにして、一粒一粒にちゃんと麹菌が行き渡るようにしてやるんです」と中野杜氏。

崩した蒸米を、ちり取り状の“てみ”という道具で、杉の木の箱に一定量ずつ小分けにし、急激な温度上昇を抑えるために薄く広げて厚さを整えます。この作業を「盛り」といいます。

蒸米の表面にうっすらと繁殖した麹菌

麹菌の繁殖によって蒸米が発熱するため、数時間おきにほぐして攪拌する「仲仕事」「仕舞仕事」を繰り返します。どの箱も同じ温度になるように位置を入れ替えたり、重ねたり、上下左右を入れ替えたり、箱の下に木片を差し込んで湿気を逃がしたりしながら、夜中には最高温度の42度になるようにします。その温度を朝までキープするように温度と湿度をきめ細かく調節するのです。

こうして出来上がった麹をほぐし、麹室から出すことを「出麹(でこうじ)」といいます。

先人の知恵が詰まった日本酒特有の醸造技術「三段仕込み」

原料は3段階に分けてタンクに仕込む

麹に仕込み水と酵母、乳酸を加え、さらにここに蒸米を加えて造るのが「酒母(しゅぼ)」。酒母は酒のもととなるものであり、「酛(もと)」とも呼ばれます。乳酸は、酸性度を上げて雑菌や野生酵母の繁殖を防ぐ働きをします。酒母は酵母の働きにより、約2週間かけて発酵させます。

出来上がった酒母を大きな仕込みタンクに移し、麹と仕込み水、蒸米を加えて造るのが「醪(もろみ)」です。麹と仕込み水、蒸米は、全量を一度に入れるのではなく、4日間かけ、3段階に分けて仕込むことから「三段仕込み」と呼ばれています。「一度に大量の原料を加えてしまうと、酵母と乳酸の濃度が一気に薄まってしまい、雑菌や野生酵母に汚染されてしまうから」と蔵人頭の近藤崇さんが説明してくれます。

酒袋に醪を注入

槽と呼ばれる圧搾機

なお、1回目の仕込み(初添え)の翌日は「踊り」といって仕込みを休み、薄まった酵母が増殖するのを待ちます。三段仕込みは日本酒独特の醸造技術とされ、先人の知恵が詰まっているのです。

醪は25日ほどかけてアルコール発酵させます。発酵によって温度が上昇するため、ここでも綿密な温度管理が重要となります。

醪の入った酒袋を槽に並べて重ねる

発酵を終えた醪は、酒袋と呼ばれる布の袋に入れ、船のような形の容器に並べて重ね、上から優しく圧力を掛けて搾ることで、酒と酒粕に分けられます。「槽(ふね)搾り」と称する昔ながらの方法です。「一気に強い圧力を掛け過ぎると、お酒が濁ってしまうから」と中野杜氏。

現在では、「やぶた」と呼ばれる大きなアコーディオンのような蛇腹状の自動圧搾機を使い、両側から圧力を掛けて短時間で搾る方式が一般的だそうです。中野杜氏は「やぶたを使うと酒粕の水分がほとんどなくなるくらい搾れますが、槽で搾る学校蔵の酒粕は適度に水分があるので軟らかくて人気があり、すぐに売り切れてしまいます」と話します。

搾った酒は別のタンクに移し、おりを沈殿させる「おり引き」などの工程を経てようやく完成します。

昭和30年建築の古い木造校舎で挑む 伝統の酒造りの技と最先端のICTの融合

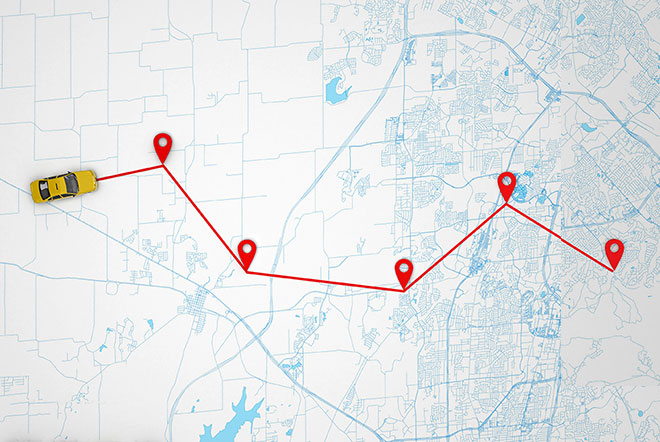

学校蔵ではこの夏、これまで見てきたような伝統的な酒造りの技に、最先端のセンシング技術を生かす取り組みを始めました。

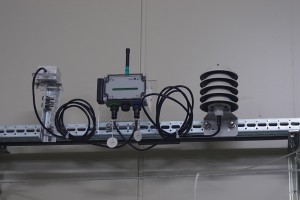

仕込み室に設置された各種センサーと送信機

学校蔵を運営する尾畑酒造の尾畑留美子専務が説明します。「学校蔵では今年、タンク1号のお酒を通信会社とコラボレーションして製造していました。お酒の仕込みについて打ち合わせをする中で、伝統のものづくりにICTを生かせないだろうか、という議論に発展。麹室や仕込みタンクにセンサー技術を導入し、酒造りの重要な指標の1つとなる品温や湿度を継続的に計測してデータ化してみることにしました」

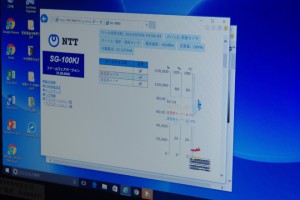

醪などの品温は、学校蔵から離れた本社のPCやスマートフォンなどで確認できるようになっています。

醪のタンクに設置された温度センサー

中野杜氏は「醪が硬い状態のときは、例えば4カ所に温度計を挿して測ってもそれぞれ温度は違います。現在は15分に1回計測する設定となっていますが、醪は軟らかくなると対流を始めることから、どの部分に当たるかで温度が変わってきます。このため、まだセンサーだけで判断できる段階ではありません」と慎重です。

遠隔地からでもセンシングデータをモニタリング可能

一方で、「台風などで停電になると、空調を再起動しなければなりません。学校蔵に常時いるわけではないため、本社のパソコンやスマートフォンなどから様子を確認できると安心です。また、品温などは帳面にも記録していますが、データを蓄積できることはありがたいですね。異常があったときに、温度や湿度の変化をグラフでたどれますし、天気などもさかのぼって調べられるので、対策を検討する際に非常に役立ちそうです」と期待を語ります。

アントニオさんにも聞いてみました。「スペインでもICTはさまざまな分野で活用されています。日本酒造りに関しては、私は善し悪しを言える立場にはありませんが、杜氏を見ていると、温度計なども使いますが、最終的には目で見たり、手で触ったりして、五感で判断していました。ですから、100%ICTで酒造りというのはないだろうと考えています。ただ、獺祭などICTを積極的に活用している蔵もあるようなので、今後は増えていくのではないかと思っています」

人型ロボットが“醪の声”を届ける

醪の声を届けるモロミ君

ICTの導入に際して、尾畑専務は「工場のような機械化ではなく、醪の温度を送信することを、“醪の声を届ける”こととして受け止めたい」と、心の通ったテクノロジーの活用をイメージしました。そこから人型ロボットの導入アイデアが生まれました。人と同じように身振り手振りを使ってコミュニケーションを行うことができる小型のデスクトップ型ロボットで、通信端末としても機能します。

尾畑専務は、このロボットを「モロミ君」と命名。学校蔵の“新入生”として迎え入れ、専用の法被も用意しました。モロミ君の特技は「醪の声(温度などの状態)を届けること」。他にも音声認識・合成エンジンといったNTTグループのAI(人工知能)関連技術を用いて会話をすることができ、会話能力は日々向上していきます。モロミ君が介在することにより、最先端のICTが一気に親しみやすい存在になりました。

現在はまだ試験導入の段階ですが、今後、モロミ君は学校蔵でお酒の基礎知識も“勉強”していく予定です。

備家さんは昨年2月、「孫ターン」で佐渡に移住

尾畑酒造で営業を担当する備家(びか)悠一郎さんは「お客様が注目するのは、木造校舎(昭和30年建築)の酒蔵の中に、実は全面ステンレス張りの麹室があって、電力はソーラーパネルから供給されているといったギャップです。見た目は古い木造校舎で、その中では最先端の取り組みをしていたら面白いじゃないですか! 学校なんですから、いろんなことを実験してそこから学ぶ場でもあるはずです」と熱く語ります。

平島健社長は「センシングはより良い酒を造っていくための方法論。例えば、今まで仮に1度の範囲内で管理していたものを、0.1度単位でより細かく管理していくなど、より精密にデータを取得することで、より良い酒造りに役立てたいと考えています。どんなに努力をしても、決して1メーカーで何かができるわけではありません。長い目で見ると、日本酒業界全体が良くならない限り、未来はないと思っています。優れた技術があるならどんどん活用すればいい。ICTの活用が、将来的には日本の酒造りに反映され、日本酒の品質がより高まることで、“世界酒”になっていけば本当に素晴らしいことです。それがたまたま私たちの始めたことであったならば、誇りに思いたい」と、業界全体を見据えて話していました。

連載記事一覧

- 第1回 50年で人口半減の佐渡 盆踊りとICTで地域再生 2017.08.10 (Thu)

- 第2回 なぜ廃校が地方創生の核になり得るのか 2017.08.24 (Thu)

- 第3回 日本酒の輸出戦略から探るグローバル展開のヒント 2017.09.08 (Fri)

- 第4回 築62年の木造校舎で挑戦する伝統の酒造り×ICT×RT 2017.09.14 (Thu)

- 第5回 佐渡で出会った東大教授が語る地方創生とは 2017.09.21 (Thu)

- 第6回 ライフネット生命会長らと考える「幸せを産む働き方」 2017.10.20 (Fri)